Nachdem Karosserie- und Fahrwerksbau abgeschlossen sind, ist nun der Einbau von Stromabnahme über alle vier Räder, die Beleuchtung des Wagens und der Einbau des Decoders mit Schnittstellenplatine an der Reihe.

In der Konzeption des Wagens habe ich unter der Inneneinrichtung einen Raum von 2 mm Höhe vorgesehen, um die Stromabnahme und die Leiterbahnen zum Decoder einbauen zu können. Außer den 0,3 mm Phosphorbronze-Drähten, die an der Innenseite der Radreifen angreifen, ist von der ganzen Mimik am Wagen nichts zu sehen. Meine ersten Umsetzungen waren hier noch relativ kompliziert, mittlerweile ist das Konzept sehr viel einfacher geworden und auch eine Platine über die ganze Innenfläche des Wagens ist hier nicht erforderlich. Trotzdem wird der Wagen folgende Eigenschaften haben:

- Kein unnötiger Kabelverhau

- Alle Verbindungen lösbar über Miniaturstecker

- Anschluss des ESU Lokpilot Fx5.0 Decoders über selbsterstellte 8-polige Schnittstellenplatine nach NEM

- Beleuchtung des Wagens mittels SMD Leuchtdioden Typ 603

- Verwendung der bewährten selbsterstellten Lichtleiste mit Länderbahn-Einzellampen aus EVERGREEN H-Profil und 3-poliger Leiterbahn oben und unten

- Separate Schaltung der Beleuchtung von Gepäckraum- und Zugführerkanzel

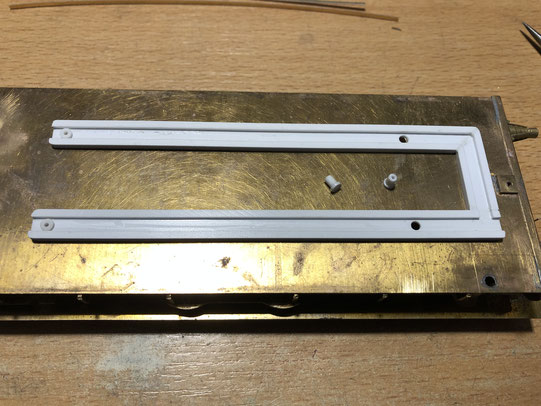

Das Konzept sieht ein stabiles U-Profil aus EVERGREEN Profilen vor, das sowohl die Isolierbuchsen für die Befestigung der Stromabnahmedrähte als auch die Leiterbahn zum Decoder im Abort des Wagens aufnehmen. Die Isolierbuchsen mit Bund werden aus zwei Polystyrol Rundrohren zusammengeklebt. Dazu später mehr Einzelheiten.

Im ersten Schritt müssen die Positionen der Durchgangsbohrungen für die Stromabnahme-Drähte gefunden werden. Hierzu markiert man sich bei eingebauten Radsätzen die Bohrungen auf Höhe der Radreifen und ca. 1-2 mm innen vom Radreifen entfernt. Die Pfeile zeigen die Markierungen am Bodenblech.

Danach habe ich die Achsen ausgebaut (muss zum Strahlen und Lackieren ohnehin gemacht werden), die Markierungen mit dem Dreikant-Schaber angekörnt und dann stufenweise erst mit 1 mm Durchmesser, dann mit 2,3 mm Durchmesser (dem Außendurchmesser des Polystyrol-Isolierrohrs) fertig gebohrt. Genauso verfährt man auf der anderen Seite.

Bei diesem Wagen befinden sich die Bohrungen zur Mitte des Wagens hin, die äußere Position ist nicht möglich wegen der Wagenkasten-Querträger dort.

Nun werden die Teile der Isolierung angefertigt:

- Als erstes aus zwei Stäben 2x2 mm (Evergreen Stripes Nr. 164) und einem Streifen 0,5x4 mm (Evergreen Stripes Nr. 127) ein U-Profil mit Verdünnung als Kleber zusammenleimen

- Die links im Bild zu sehenden Isolierstopfen werden aus einem Rundrohr (Evergreen 2,4x0,99 mm Nr. 223) und einem auf 2,4 mm aufgebohrten Rundrohr (Evergreen 3,2x1,8 mm Nr. 224) zusammengeklebt und auf Länge gebracht.

- Das selbst gebaute U-Profil mit 6x2 mm Querschnitt wird nun auf Länge gebracht und so miteinander verklebt, dass der Schnittpunkt im Bereich des Aborts des Wagens liegt.

- Als letzten Schritt werden die Bohrungen für die Isolierstopfen in das U-Profil eingebracht. Das ist ein wenig "tricky", weil man die Mitte des U-Profils treffen muss. Kleine Ungenauigkeiten in der Länge können aber mit dem Skalpell gut ausgeglichen werden.

Nach dem Lackieren des Fahrgestells wird die Isolierkonstruktion dann auf das Fahrgestell geklebt. Die Isolierstopfen werden nicht festgeklebt sondern nur eingeklemmt, damit man im Falle eines Falles Ersatz einbauen kann. Die 0,3 mm Stromabnahme-Drähte werden zur Montage dann durch die Isolierstopfen geführt und mit Kleber vergossen. Gegen Verdrehen werden die Stopfen noch durch durch das Anlöten des Drahtes an die Leiterbahn gesichert. Damit ist der wichtigste Teil der Stromführung erst mal vorbereitet.

Nun bleibt zur Vorbereitung noch das Einbringen der Bohrung für die Verbindungskabel in den Decoder-Raum. Hierfür wird so genau wie möglich im Schnittpunkt der späteren Leiterbahnen auf dem Fahrwerk eine Bohrung mit ca. 8 mm Durchmesser eingebracht. Ich habe diese von der Rückseite her mit einem Schälbohrer erzeugt. Das ist sicherer als an der Inneneinrichtung mit einem Spiralbohrer zu arbeiten. Wenn der sich fängt .....

Hier sieht man auch gut den 2mm hohen Freiraum unter dem Boden der Inneneinrichtung, der die stromführenden Leitungen verdeckt.

Die Teile sind jetzt soweit fertig, können zum Sandstrahlen und nachfolgender Reinigung im Ultraschallbad.

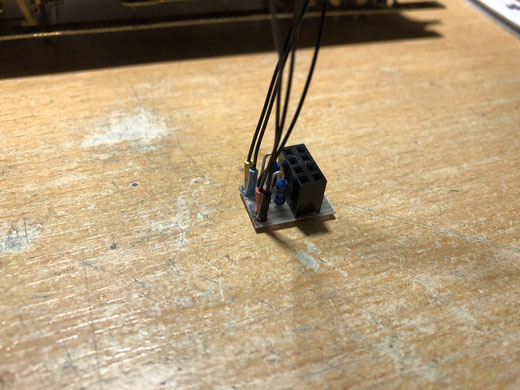

In der Zwischenzeit habe ich die Adapterplatine für Decoder und Beleuchtung hergestellt. Sie enthält die drei Anschlüsse für U+ (blau), die beiden Verbindungen zu den Beleuchtungs-LED (grün und orange) und die beiden Verbindungen zu Gleis links (schwarz) und Gleis rechts (rot). Die beiden Widerstände haben jeweils 605 Ohm und begrenzen den Strom für die LED. Sollten einmal weitere Funktionen benötigt werden, dann können die zusätzlichen Drähte einfach angeschlossen werden. Beide Verbindungen sind mit Steckern (zwei- und dreipolig) am Ende versehen. Die 8-polige Buchse dient dem einfachen Anschluss oder Austausch des Decoders.

Auch wenn der Wagen nur analog betrieben werden soll, halte ich den Aufwand für die kleine Platine für gerechtfertigt. Außerdem muss auch hier der Strom für die LED begrenzt werden. Durch einen Adapterstecker kann man die Beleuchtung aktiv machen und vielleicht später einfach durch einen Decoder mit 8-poliger NEM Schnittstelle ersetzen.

Als nächstes werde ich das Polystyrol-Gehäuse für die Adapterplatine und den Decoder passend für den Abort des Wagens bauen. Der (kleine) Aufwand ist bei einem Messing-Wagen notwendig, damit kein Kurzschluss entstehen kann, der den Decoder zerstören würde.

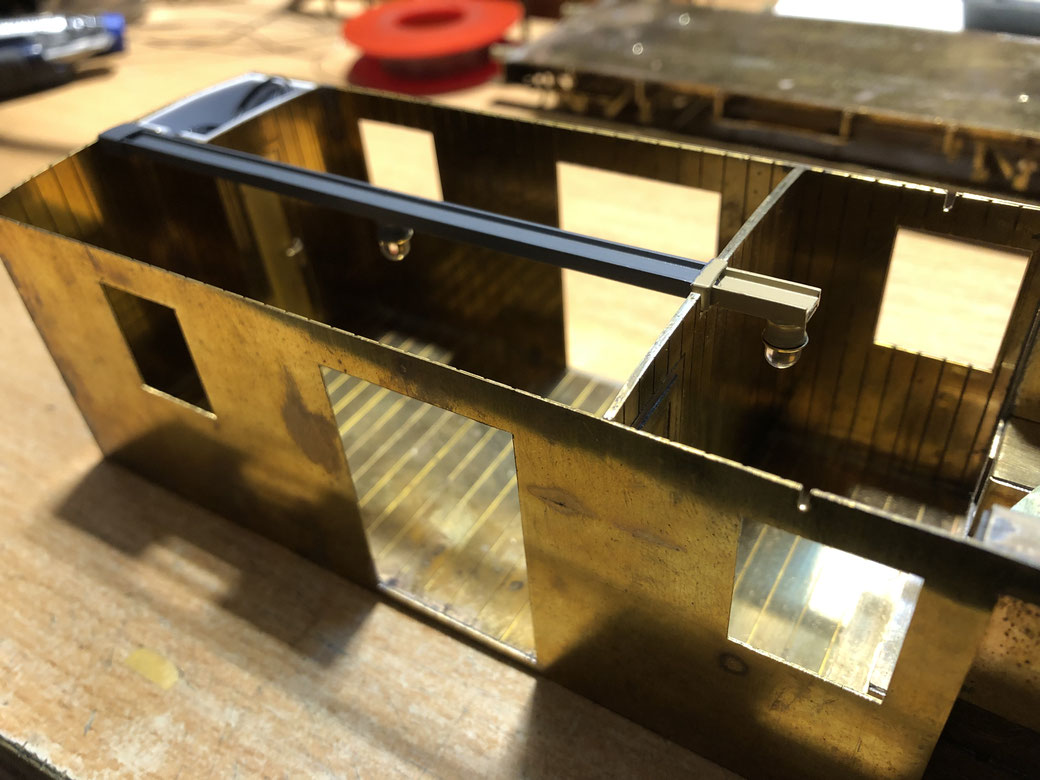

Weiter geht's mit dem Polystyrol-Isolierkabinett im Abort des Wagens. Zuerst Maß nehmen und die Innenmaße des Aborts ermitteln. Dann für die Außenmaße des Isolierkäfigs allseitig 1 mm Untermaß berücksichtigen und die Seitenwände zurechtschneiden.

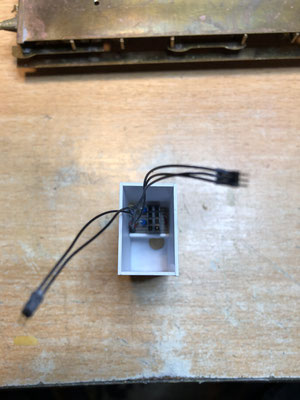

Das Bild links zeigt den Zustand vor dem Zukleben des Käfigs mit der 4. Seitenwand. Innen befindet sich noch der Halter für die Adapterplatine. Zufällig habe ich festgestellt, dass die Länge der Platine dem innenmaß des Käfigs entspricht. Das ist mir da sehr entgegengekommen. Jetzt hat die Platine einen festen Platz, die Einschubleisten für den Decoder kommen dann, wenn ich die ausstehende Lieferung erhalte.

Auch die Bohrung für das Kabel für die Stromabnahme ist schon im Boden eingebracht.

Im Ergebnis sieht das dann so aus.

Wie immer bei meinen Wagen gestalte ich die Beleuchtung so dass sie demontierbar ist. Daher habe ich auch für diesen Wagen wieder eine spezielle Lichtleiste gebaut. Der Wagen hatte nach den Informationen in Stefan Carstens Buch "Güterwagen Band 6" Öllicht, daher habe ich auch hier die nachempfundenen Lampen eingebaut. Der Wagen verfügte über je eine Lampe im Güter- und Zugführerabteil. Wie auf den Zeichnungen ersichtlich ist, hatte die Kanzel keine separate Beleuchtung. Das wäre auch ein wenig schwierig geworden, weil das Dach ja abnehmbar bleiben soll.

Das "Grundgerüst" ist wieder ein Evergreen H-Profil, in das auf einer Seite eine dreipolige Leiterbahn eingebaut wird. Die beiden SMD LED werden dann direkt auf die Leiterbahn aufgelötet und ein dreipoliger Miniaturstecker ebenfalls. Im Bild links ist die fertige Lichtleiste zu sehen. Die zweifarbige Lackierung berücksichtigt, dass der Innenraum des Gepäckraums grau, das Zugführerabteil aber beige gestrichen war. Im Bild unten sieht man die Lichtleiste im eingebauten Zustand:

Die notwendigen Aussparungen für die Anschlussbuchse am Abort und die Nut in der Zwischenwand sind hier ebenfalls zu sehen. Es hat sich als Vorteil herausgestellt, die Zwischenwand nicht einzulöten, so kann man die Nut ohne Schwierigkeiten einbringen. Zur Befestigung werde ich auf der Abort-Seite nach dem Lackieren das Kunststoff U-Profil an der Stirnwand festkleben und dann die Lichtleiste mit einer kleinen Schraube sichern. Auf der rechten Seite an der Verbindung zur Zwischenwand habe ich ebenfalls ein Stückchen Evergreen Rechteckrohr aufgezogen, um sicherzustellen, dass kein Kurzschluss vorkommen kann.

Funktionstests mache ich mehrmals während der Erstellung der Lichtleiste, insbesondere nach dem Auflöten der LED's, dem Anlöten der Buchse sowie vor und nach dem Lackieren. Beim Festkleben der Buchse mit Cyanacrylatkleber auf dem H-Profil muss man aufpassen, dass die Buchse nicht mit Kleber volläuft!

Für alle, die meine Berichte noch nicht so lange verfolgen hier noch mal die Einzelteile der Lampenimitation:

- Der Lampenkörper besteht aus einem 4,3 mm Polystyrolrohr, den ich mit einem Einstich mit runden Kanten versehe.

- Der Zierring mit kleiner Fase wird aus Messingrohr gedreht.

- Der Lampenkörper entsteht aus einem 4 mm Plexiglas Rundmaterial das vorgedreht, mit Feile in Form gebracht, dann mit feinem Schleifpapier vorsichtig geschliffen und dann poliert wird. Zum Polieren nehme ich Chrompoliermittel aus dem Autopflegebereich, das Ergebnis spricht für sich.

ACHTUNG! Ein Sicherheitshinweis: Normalerweise sind Lappen oder auch z.B. Handschuhe an drehenden Werkzeugen in Dreh-, Bohr- und Fräsmaschinen strikt verboten, weil die Gefahr besteht, dass ein Lappen eingezogen werden kann und mit ihm auch die Finger! Bitte bei sowas nur ganz kleine Stofffetzen oder Q-Tipps verwenden! Die Gefahr ist auch geringer, wenn man den Lampenrohling an der UNIMAT mit Spannzangen spannt. Das minimiert die Gefahr, dass sich das Polierwerkzeug "fängt", hat aber leider nicht jeder zur Verfügung.

Man darf auch nicht zu lange bzw. zu fest polieren, da sich das Plexiglas beim Polieren erwärmt und dann eine stumpfe Oberfläche bekommt. In diesem Fall ist das Teil dann nicht mehr zu gebrauchen.

Damit ist die Vorbereitung der Inneneinrichtung für die Beleuchtung beendet und ich kann jetzt alle Baugruppen des Wagens sandstrahlen, reinigen und dann lackieren.

Kommentar schreiben