Nachdem die meisten Teile am Fahrwerk befestigt sind, geht es nun an die Fertigung der Federpakete, die Auswahl der richtigen Schaken und die Montage der Achsen.

Erst mal zu den Federblättern:

Die Blattfedern entstehen aus 2,0 mm breitem und 0,3 mm starkem Phosphorbronze-Band. Die Länge des obersten Federblatts mit den Befestigungsösen musste ich erst im Versuch ermitteln. Wenn man mit einer kleinen Rundzange auf beiden Seiten eine Öse mit Innendurchmesser 1 mm für die Kupfernieten biegt, dann ist das richtige Maß 42 mm.

Hier die weiteren Maße:

2 Stück 32 mm

2 Stück 27 mm

1 Stück 21 mm

1 Stück 18 mm

1 Stück 12 mm

Alle Federblätter erhalten in der Mitte eine Bohrung mit 0,8 mm. Nun müssen alle Federblätter mit der passenden Durchbiegung (Vorspannung) versehen werden. Diese ist abhängig von der Länge der Feder. Ich verwende zum Biegen unterschiedliche Durchmesser von Rohren, Rundstücken oder auch Fräserschäften. Wer möchte, kann die Enden der einzelnen Federblätter auch noch anschrägen, wie das z.B. bei den Federpaketen von Petau der Fall ist.

Die Federn passen in ein Messing-Vierkantrohr mit Abmessung 3x3 mm, das 3 mm lang sein muss. Auch in diese Vierkant-Rohre muss auf einer Seite mittig eine Durchgangsbohrung mit 0,8 mm eingebracht werden, damit man die Federblätter unverrückbar im Vierkantrohr befestigen und festlöten kann.

Zuerst werden die einzelnen Federblätter auf einem 0,7 mm Messingdraht aufgefädelt.Dann werden die Federblätter ins Federhaus gesteckt, der 0,7er Draht entfernt und die Blätter vorsichtig ohne sie untereinander zu verschieben weiter eingeschoben, bis die Bohrung in den Federblättern in der Bohrung des Federhauses sichtbar ist. Wenn man beim Einschieben die Federblätter mit einer Flachzange festhält, dann verschieben sich diese untereinander auch nicht. Nun den 0,7er Draht wieder einstecken, einseitig auf der Unterseite des Federhauses ca. 1,5 mm herausstehen lassen, oben den Draht am Federhaus festlöten und dann auf der Oberseite abzwicken und bündig feilen. Nach dem Festlöten des Drahtes am Federhaus ist die Feder fertiggestellt.

Als nächstes ist die Beweglichkeit der Achslager in den Führungen zu testen. Gegebenenfalls muss man hier das Abstandsmaß der Führungen am Achslager noch etwas nachfeilen. Die Achslager sind auch zu überprüfen, ob die eingebrachte Bohrung für die Achsstummel passt. Je nach Hersteller gibt es Achsstummel mit 1,2 bzw. 2 mm Durchmesser! Falls es nicht passt, genügt im einfachsten Fall Aufbohren auf 2 mm, im anderen Fall muss eine Messingbüchse eingedrückt werden, damit der 1,2 mm Achsstummel vernünftig geführt wird. Hier kann man dann ein Messingröhrchen einkleben oder -löten und auf den richtigen Durchmesser aufbohren. Von Kugellagerung habe ich bisher abgesehen, weil die Werkstoffpaarung Messing/Stahl und ein Tropfen Öl genauso funktionieren.

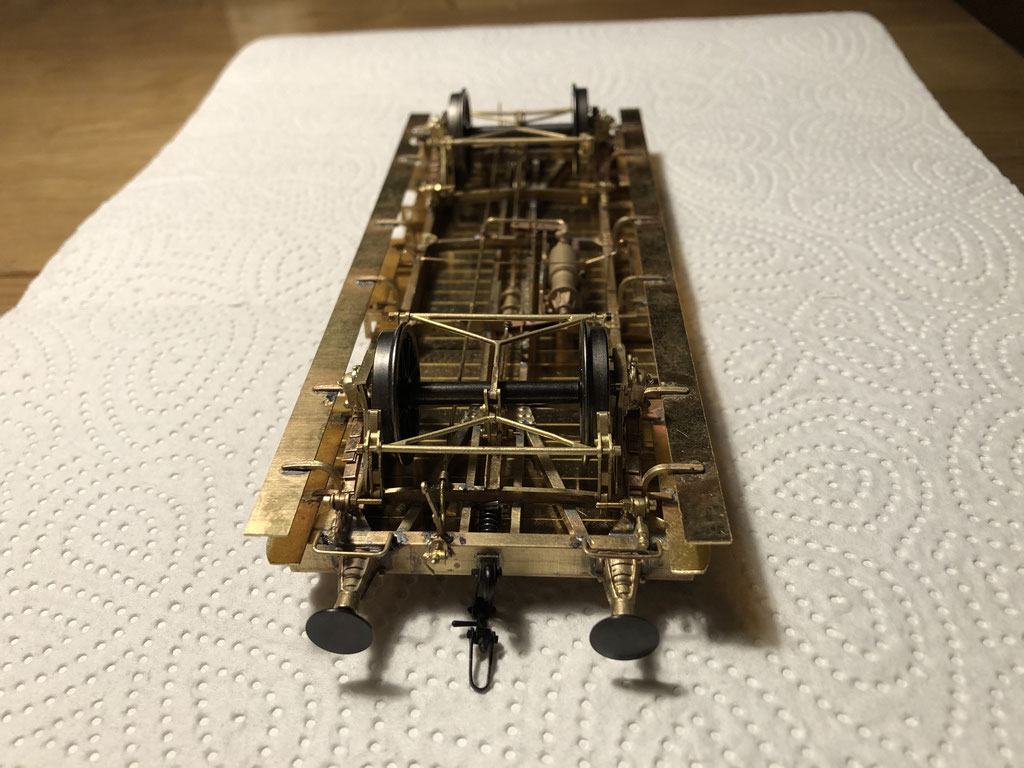

Jetzt können die Achsen montiert werden. Ich habe zuerst die Schaken aus meinem Ätzrahmen verwendet mit 2 mm Bohrungsabstand. Diese haben sich aber als zu kurz herausgestellt und haben wenig bis gar keinen "Federungskomfort" geboten. Deshalb wurden aus dem Fundus die gestanzten Gebauer-Schaken mit einem Bohrungsabstand von 3 mm verwendet. Nun federte der Wagen so ein wie ich mir das vorgestellt hatte. Die Federn werden mit den Schaken und Schakenböcken über 1 mm Kupfernieten verbunden, die durch Schakenbock und Federöse gesteckt und auf der Innenseite gequetscht werden, um das Herausfallen zu verhindern.

ACHTUNG! Das ist jedoch erst am Schluss der Montage nach dem Lackieren und Brünieren ratsam. Ich befestige daher die Federn provisorisch mit M1er Sechskantschrauben und Muttern. So bleibt das Ganze demontierbar und kann trotzdem probegefahren werden!

Damit die Achsen nicht rausfallen, fehlen nun noch die Achshalter. Die habe ich aus 1,5x1,5 mm Messing-Winkelprofil angefertigt. Die Achshalter werden mit M0,6 Schrauben und Muttern an den Achslagerführungen befestigt.

Wenn man wie ich die Achshalter neu erstellt, muss man auch die Bohrungen für die Teile von den Bohrungen in der Führung abbohren. Es empfiehlt sich, zuerst eine der beiden 0,7 mm Bohrung anzureißen, einzubringen und den Achshalter dann einseitig innen festzuschrauben. Nun kann man die zweite Bohrung in aller Ruhe auch mit einem Bohrer ankörnen, das Ganze wieder auseinandernehmen und das zweite Loch bohren.

Es ist zwar ein bisschen mehr Aufwand wegen der wiederholten Demontage des Achshalters, es wird einem aber gedankt durch exakte Passung der Bohrungen!

Damit die Achslager ausreichend Spiel nach oben und unten haben, muss auf der Seite der Bohrungen im Achshalter noch eine Nut eingefeilt werden. Das ist auf dem nebenstehenden Bild gut zu sehen.

Es ist auch möglich, die erhältlichen Achshalter-Gußteile zu verwenden, aber am Bohren der Löcher kommt man auch da nicht drumrum wenn man die Achse demontierbar haben will.

Noch eine Anmerkung: Diese Bilder zeigen noch die äußeren Trittbretter auf der Seite des Aborts. Dies hat sich als nicht richtig herausgestellt, diese Trittbretter habe ich wieder entfernt (siehe die beiden Bilder der ersten Reihe)

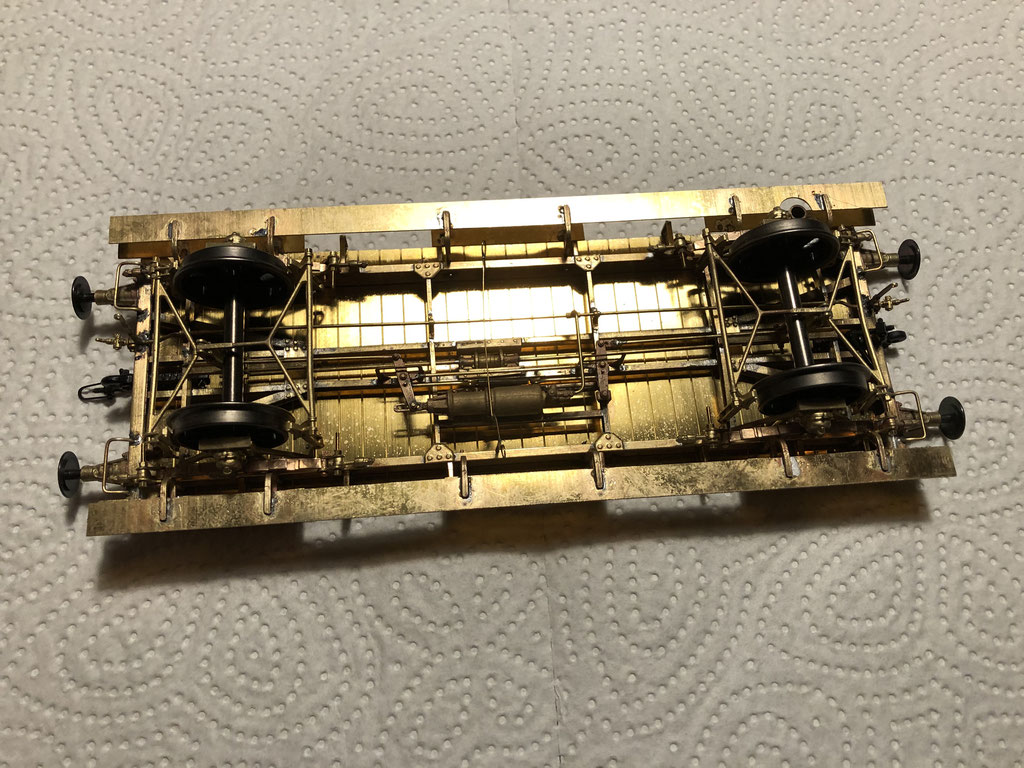

Hier noch wie von Herrn Wottka gewünscht ein Bild des Bodenblechs von oben. Hier sind bereits die Gewindeverstärkungen und M1 Gewinde für die Befestigung des Wagenkastens angebracht und auch die Bremswelle ist rechts unten bereits ins Bodenblech eingelötet.

Damit ist das Kapitel "Einbau der Achsen" auch fertig beschrieben.

Kommentar schreiben