22. April 2020 Der Wagenkasten des PwL 02

Hallo zusammen,

tja, eigentlich wollte ich am Montag mit dem Balkongeländer anfangen. Meine Frau sagte dann allerdings am morgen: "Mach doch erst die Wagen fertig, das Geländer kann nun auch noch ein paar Wochen warten!" Da war ich dann schnell wieder in der Werkstatt verschwunden!

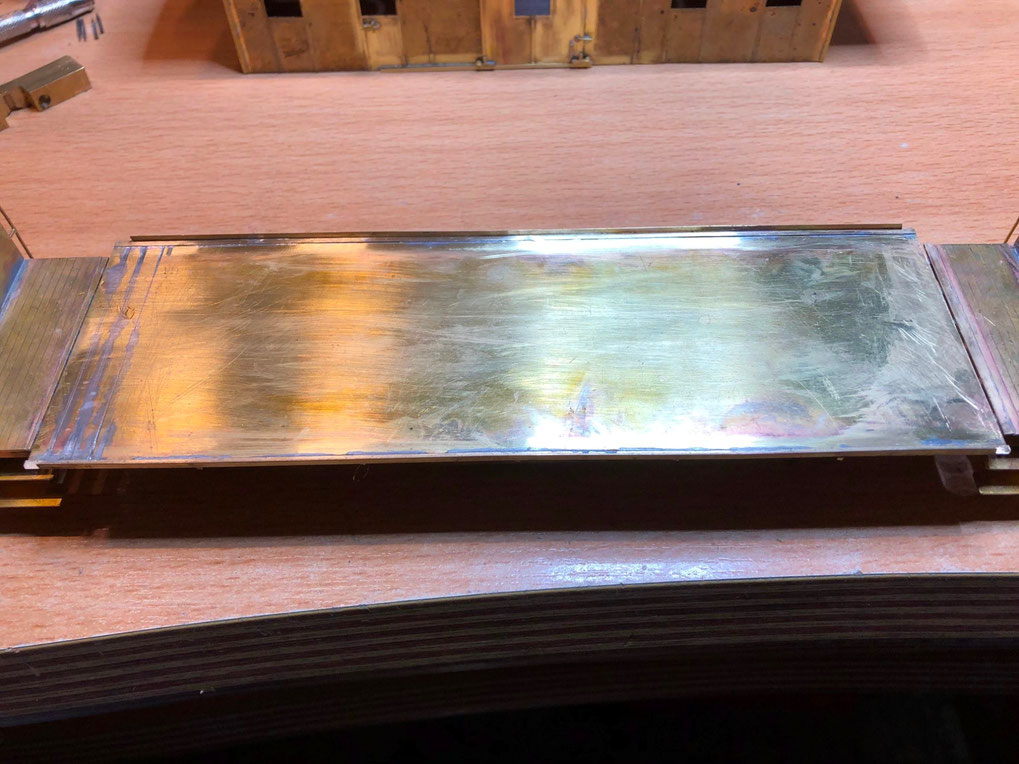

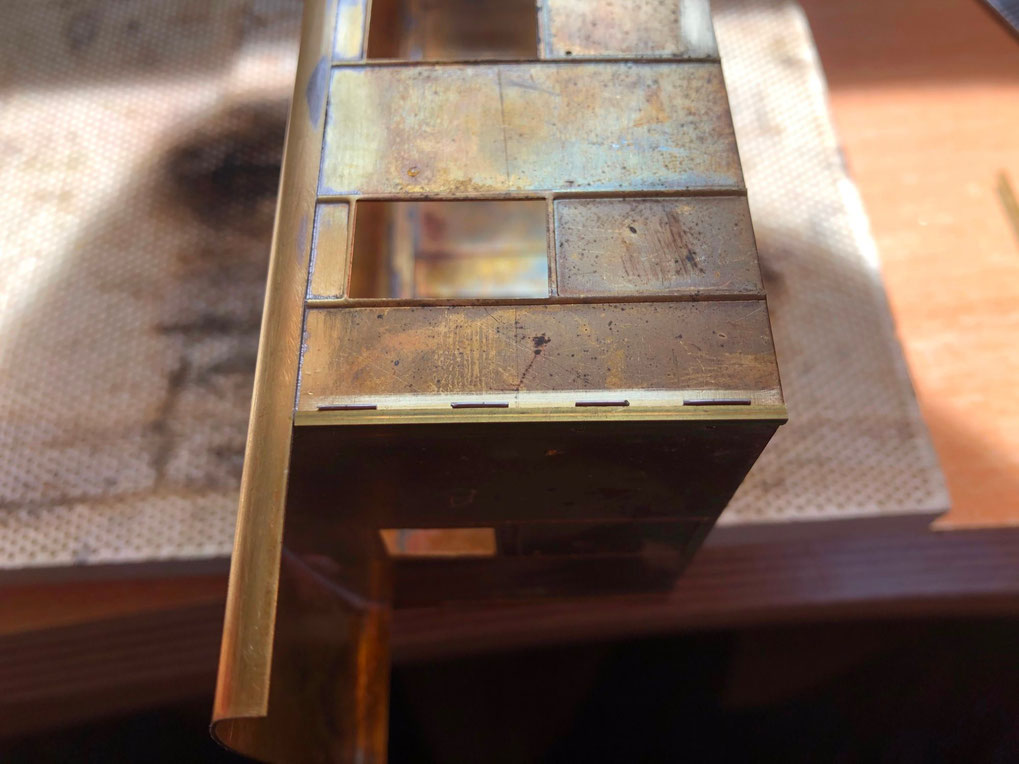

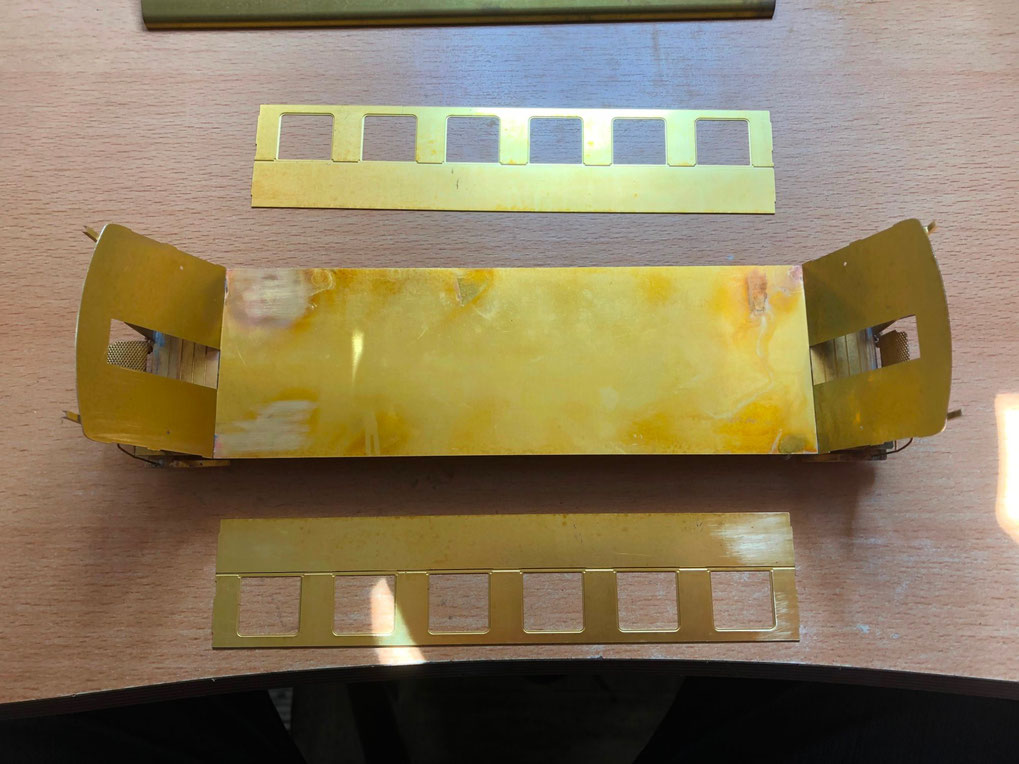

Es steht der Wagenkasten für den Pwl02 an. Diese Bleche sind nicht geätzt, sondern gestanzt und geprägt. Werner Scholze empfiehlt daher Spannungsfrei- und Weichglühen auf der Kochplatte und Ausrichten zwischen zwei Holzplatten. Was macht man aber, wenn man ein Iduktions-Kochfeld hat? Man nimmt einen Schamottestein, legt die Teile nacheinander drauf und glüht die mit dem Propangas-Brenner aus:

Nachdem die Teile sich violett/rot verfärbt haben, sofort im Wasser abschrecken. So bleiben im Gegensatz zu Stahl die Messing- oder Kupferteile weich und man kann sie problemlos ausrichten oder auch weiter verformen ohne dass etwas reisst.

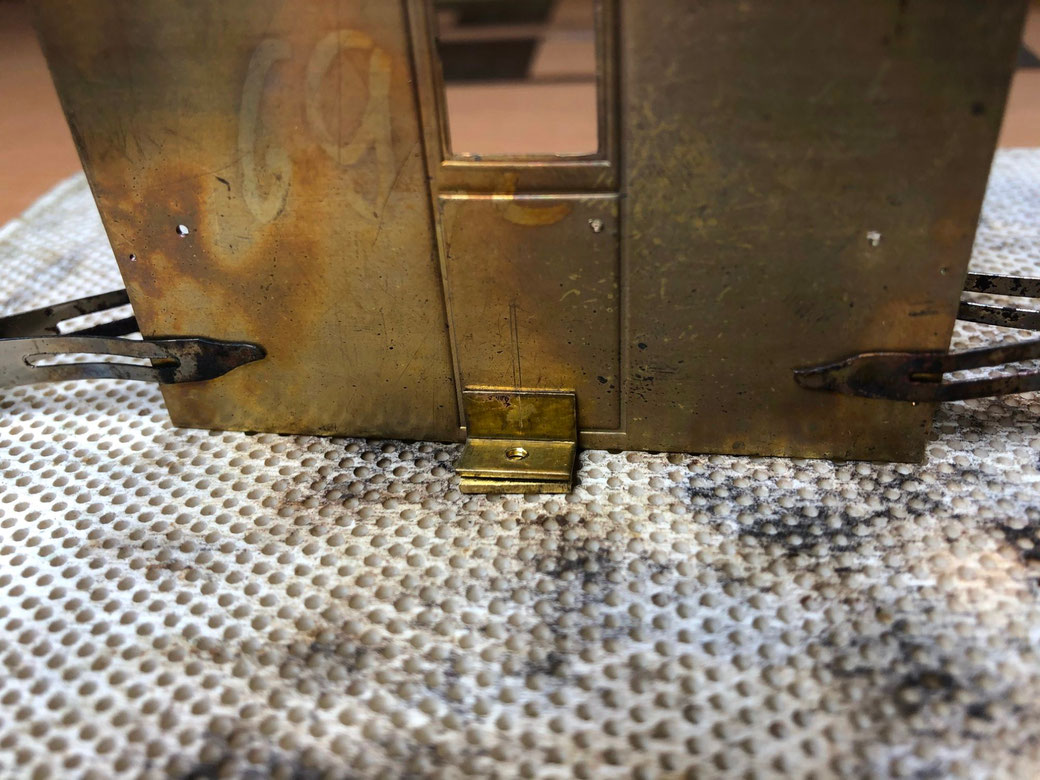

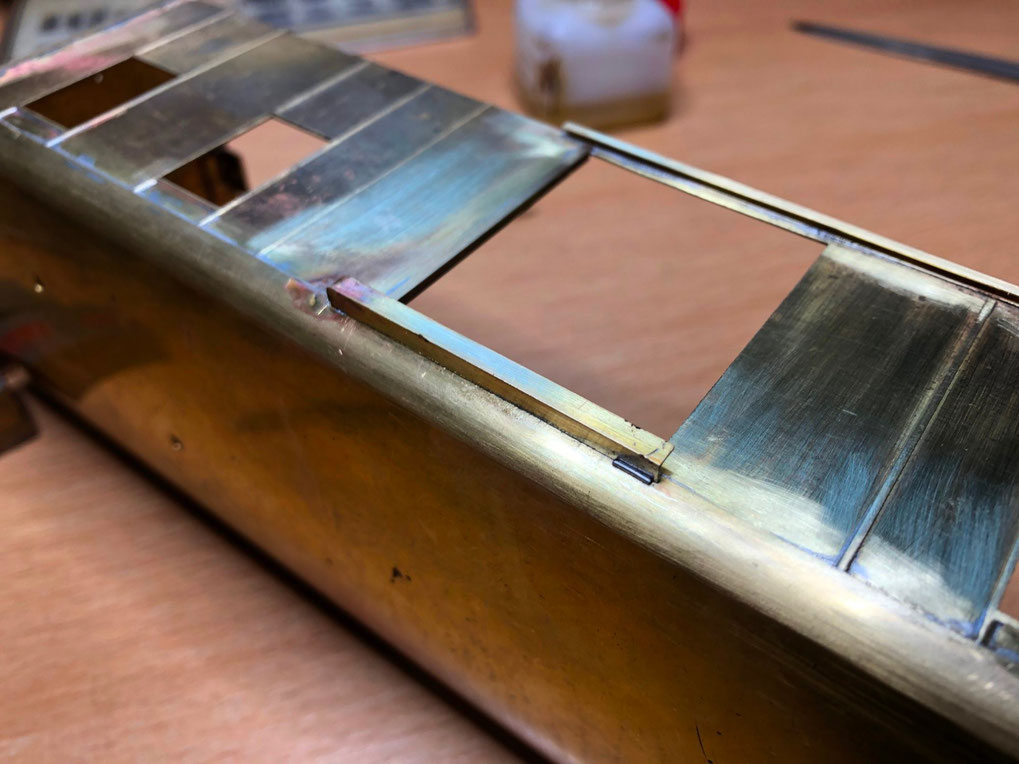

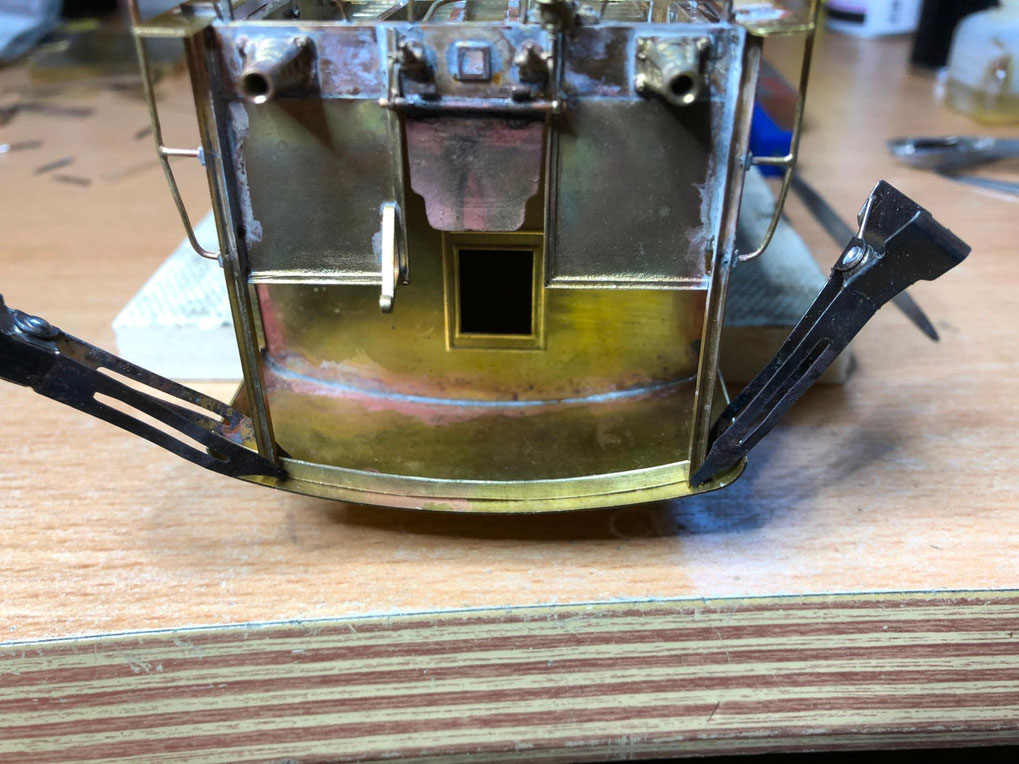

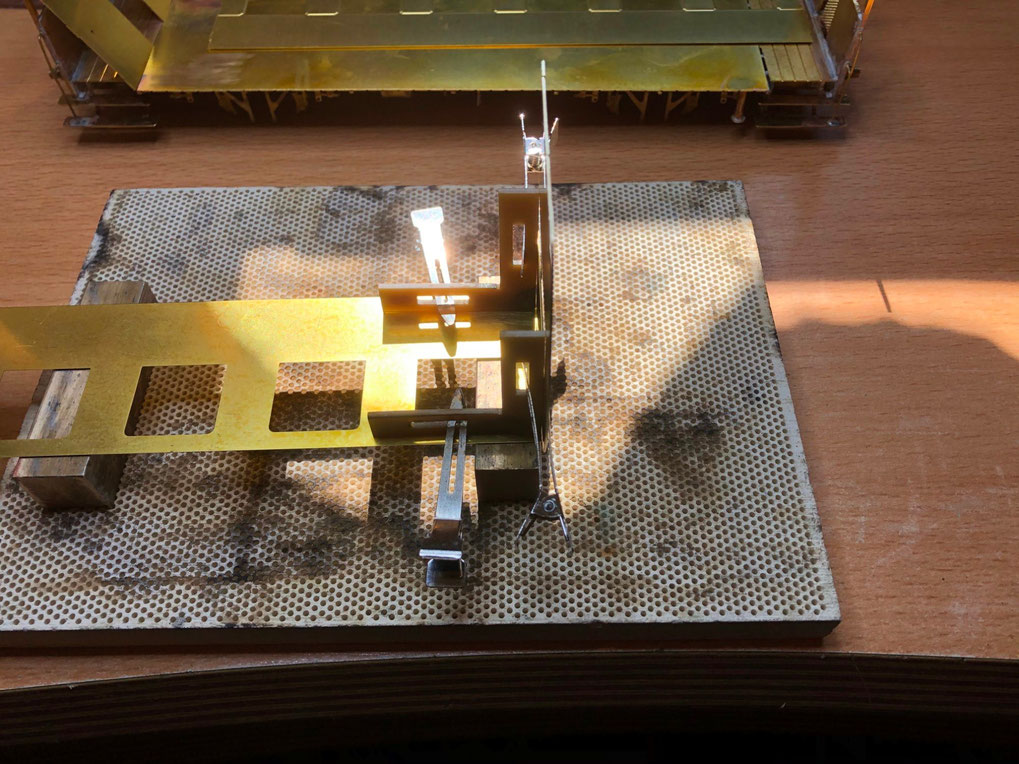

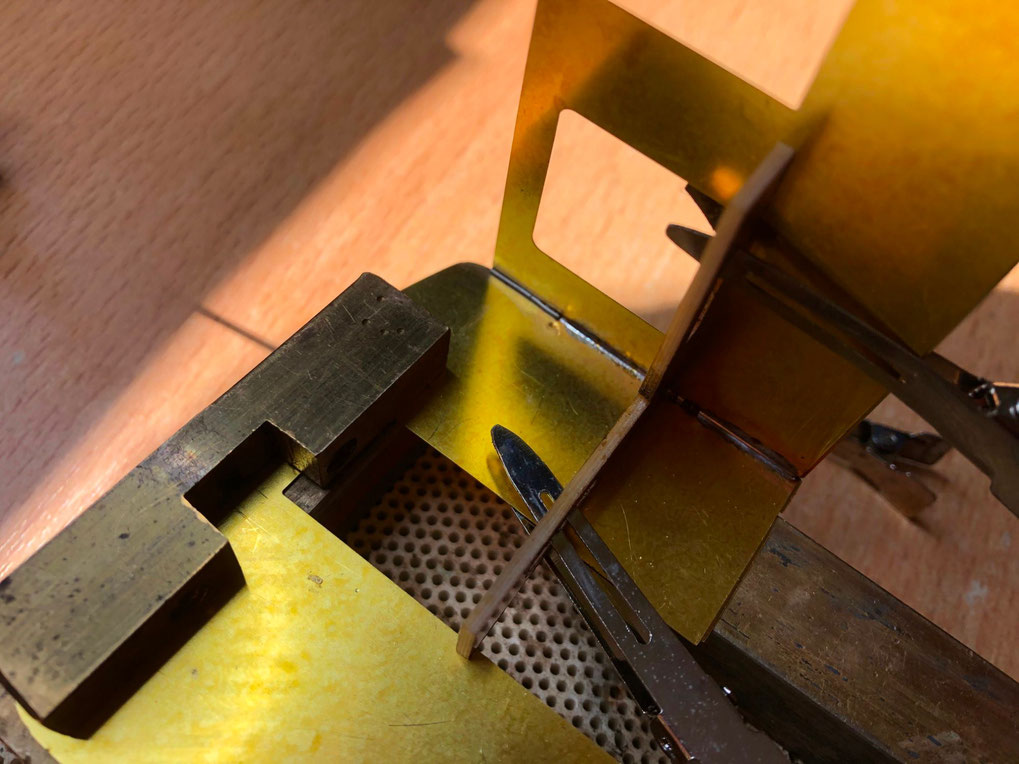

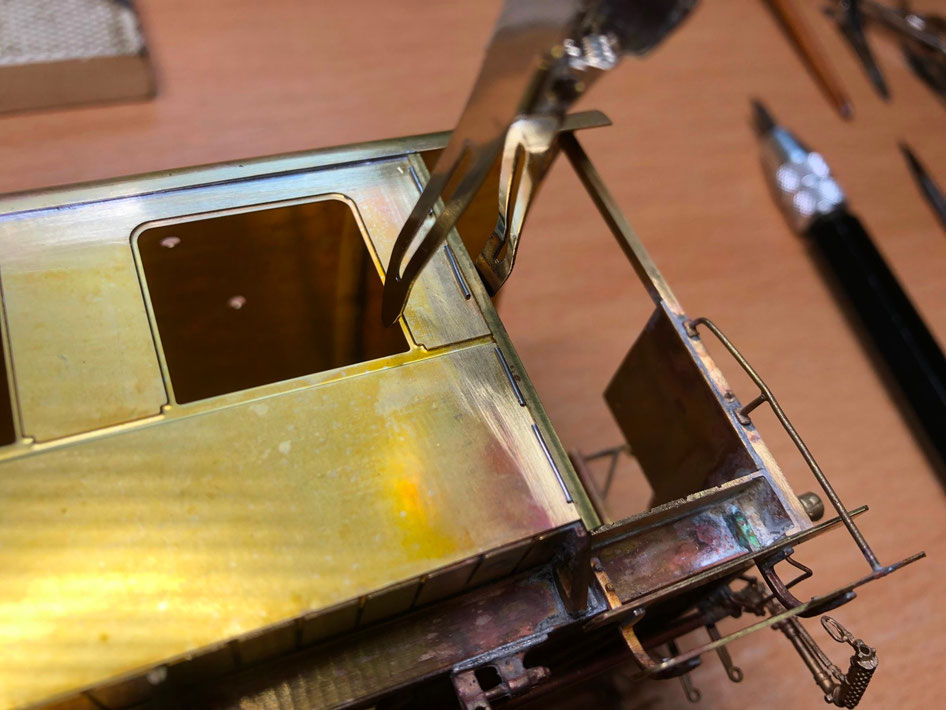

Die erste Etappe ist das Einlöten der beiden Befestigungswinkel an den Stirnseiten des Wagenkastens. Hierbei muss man drauf achten, dass unten genug Platz für das Bodenblech vorhanden ist, daher habe ich ein Stück 1mm dickes Messing untergelegt:

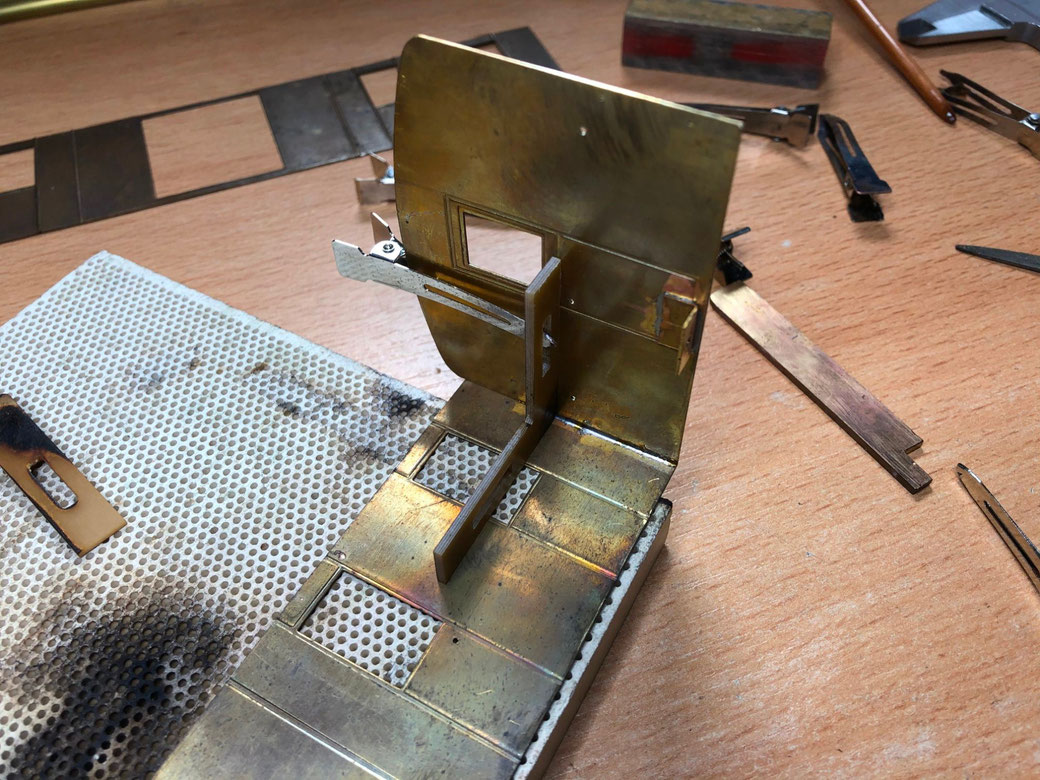

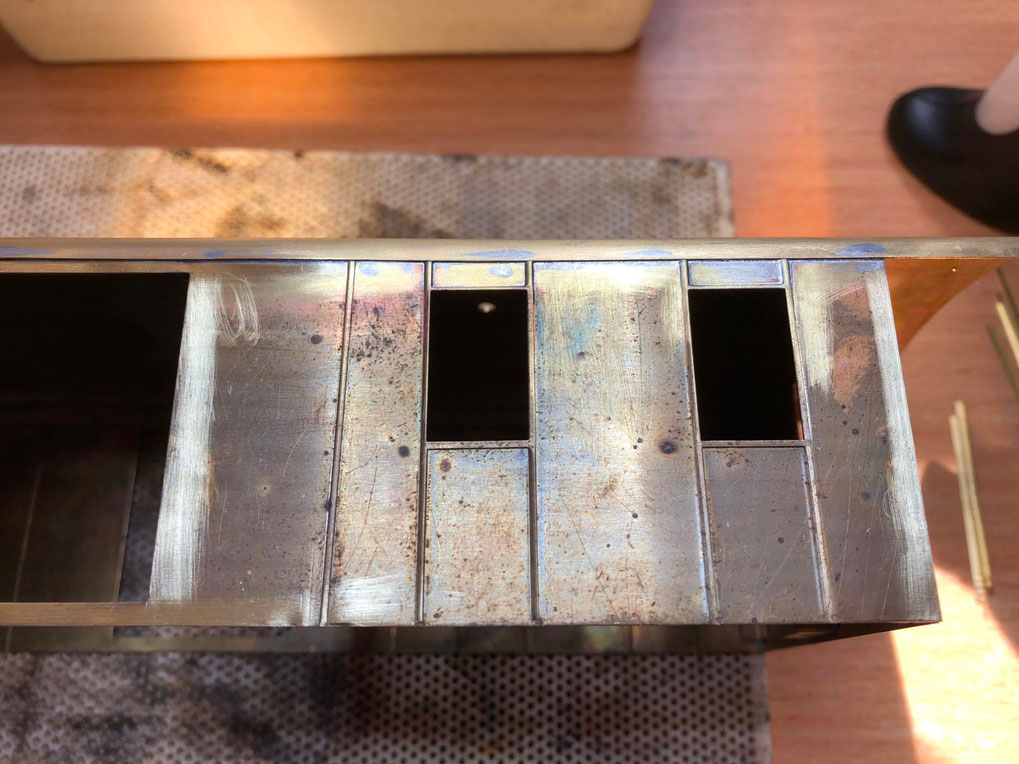

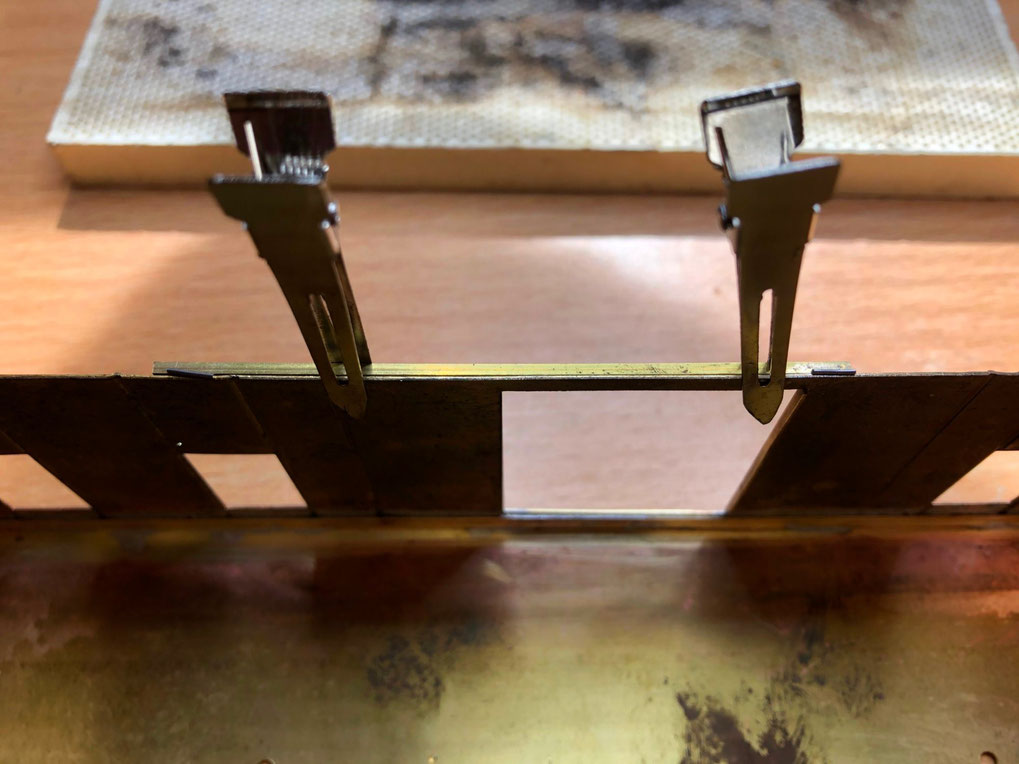

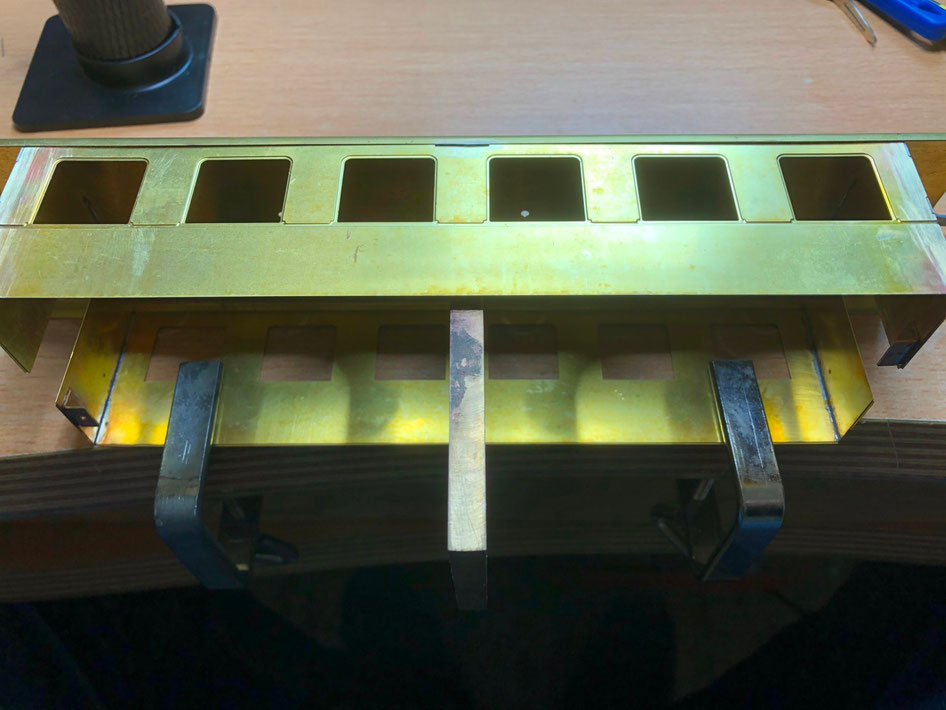

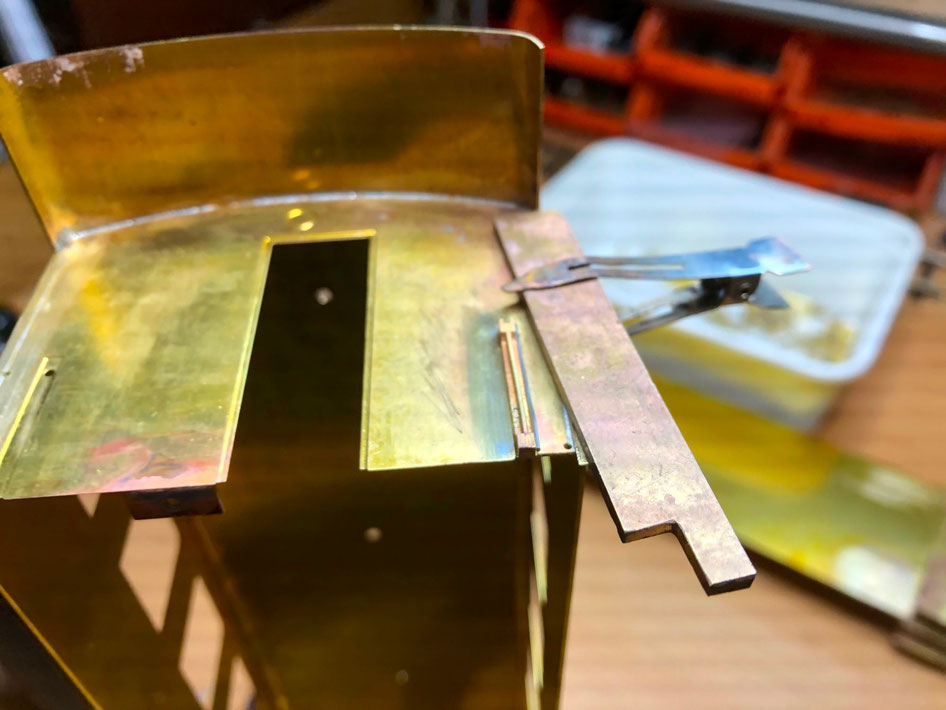

Nun wird der Wagenkasten zusammengelötet. Dies habe ich in Etappen gemacht und hierbei die Pertinax-Stützen unseres Lieferanten aus Meschede verwendet. Die Stützen auf beiden Seiten mit Haarklammern fixieren. Achtung! Die Stirnwände auf die Seitenwände löten! Dann zunächst in der Mitte zwischen den beiden Stützen eine Heftnaht löten und die Lage überprüfen. Danach dann die Naht nach beiden Seiten nach aussen verlängern und als Stütze in der Mitte eine der Stützen verwenden:

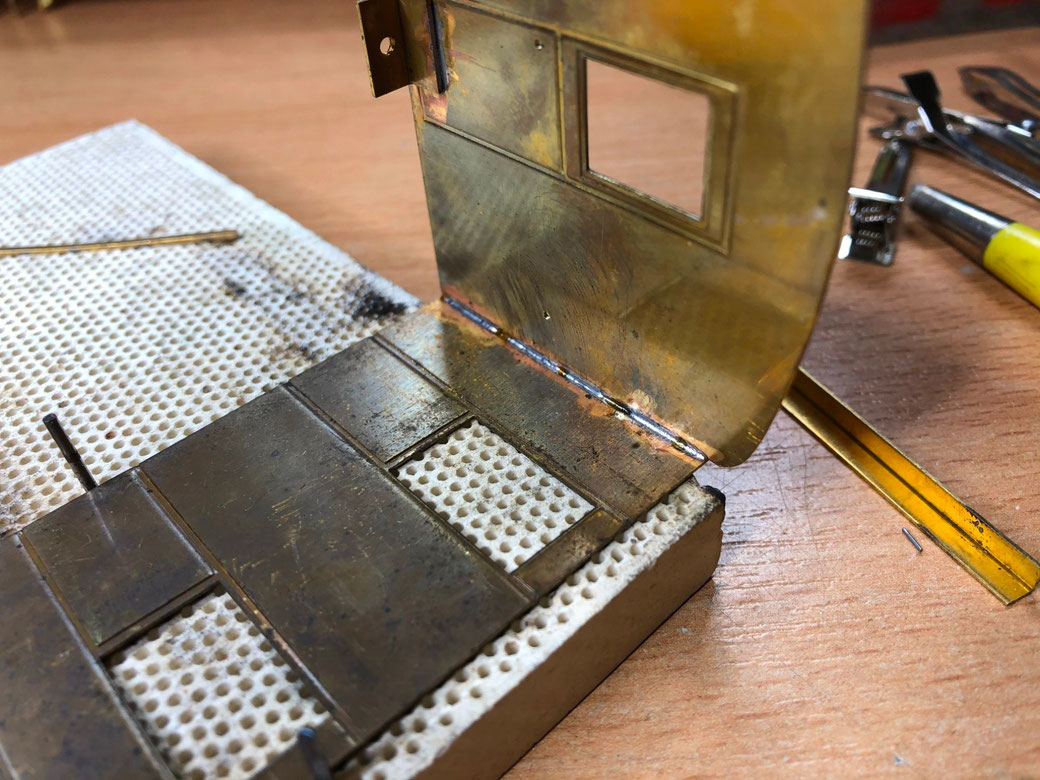

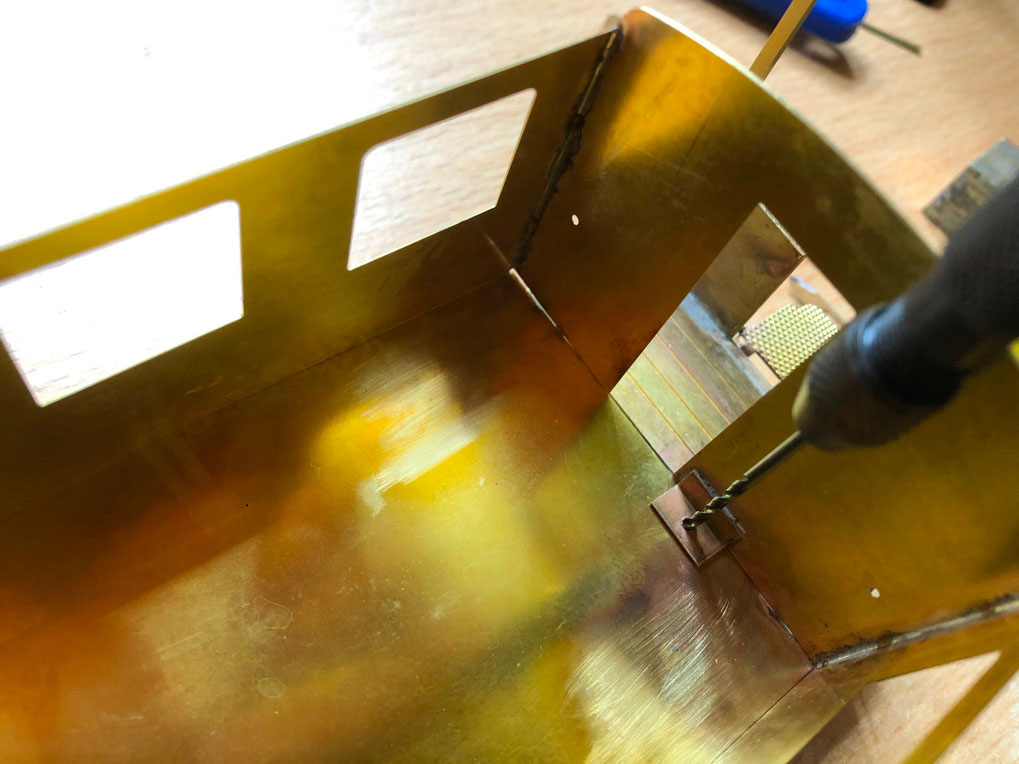

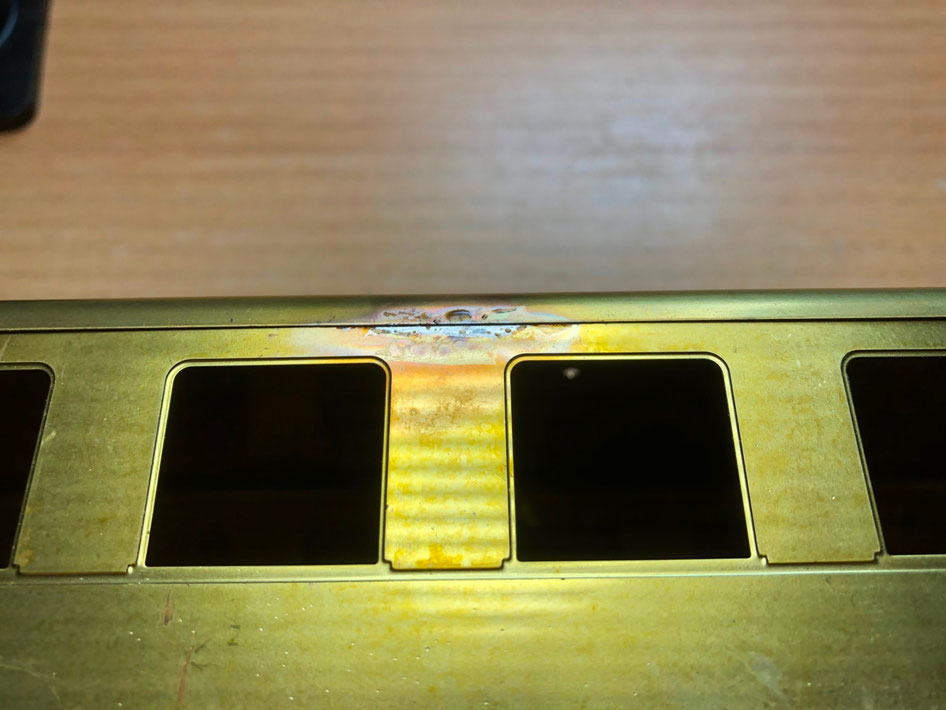

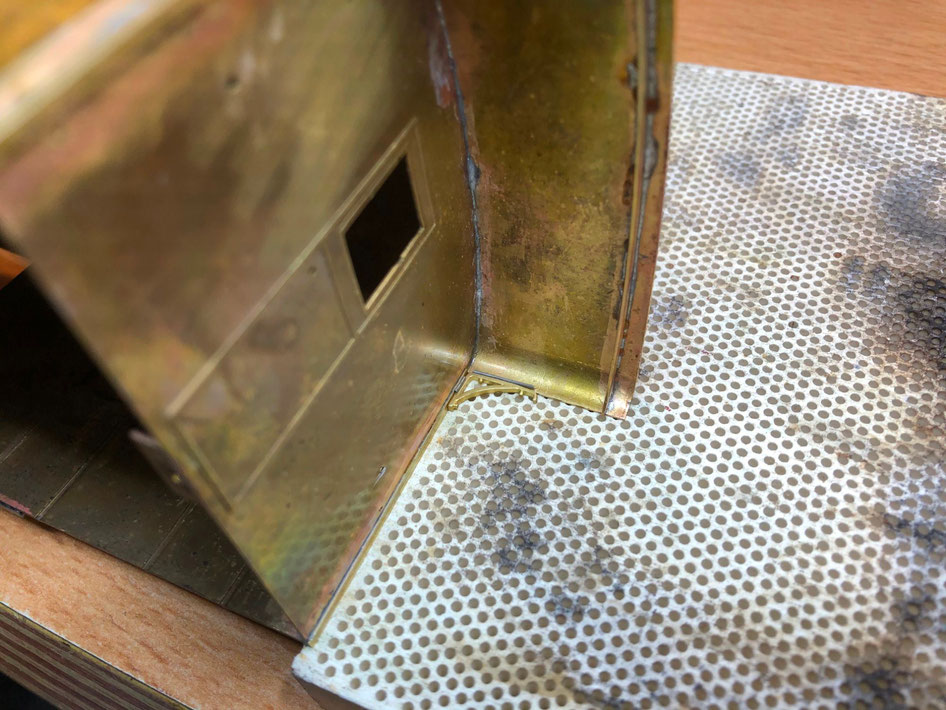

Erwärmt wird die Sache jeweils von aussen. Wenn es fertig ist, sollte die Naht so aussehen:

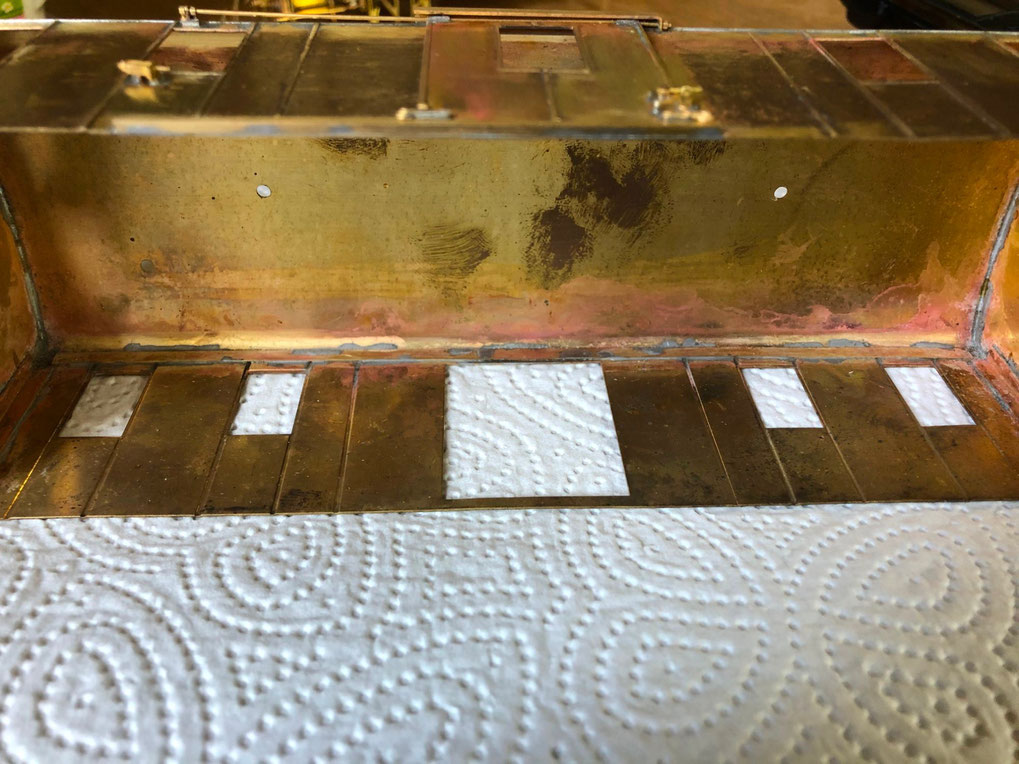

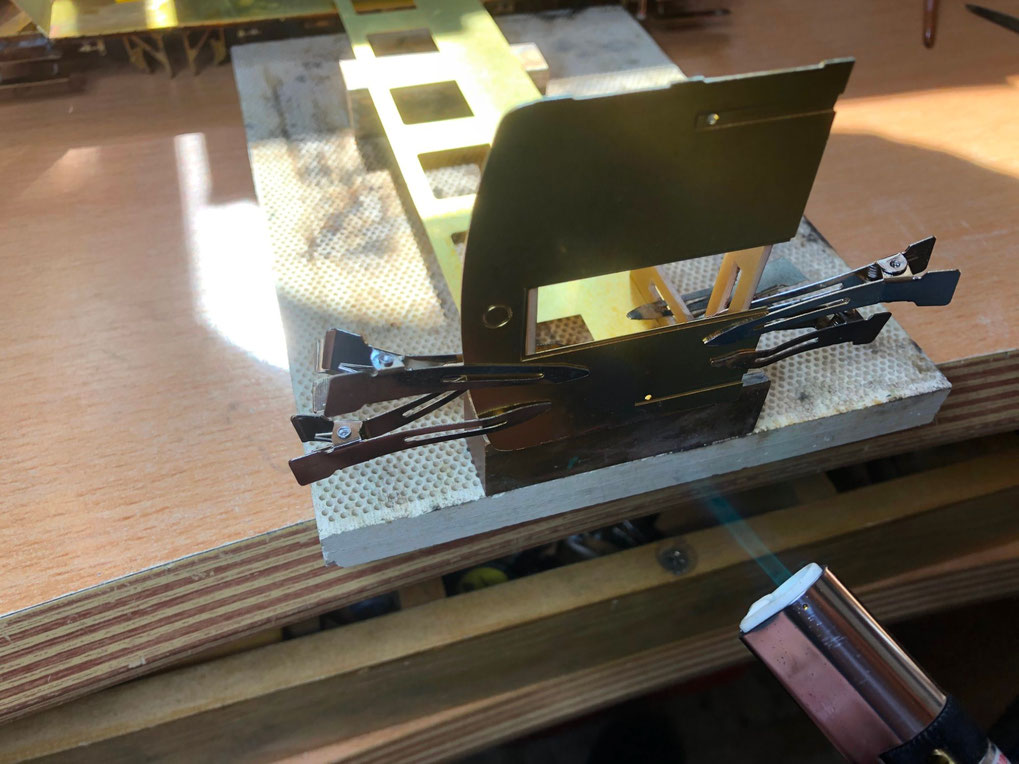

Jetzt kann man die beiliegenden Verstärkungswinkel anlöten. Hier empfiehlt es sich, von innen zu erhitzen und den Winkel so zu fixieren:

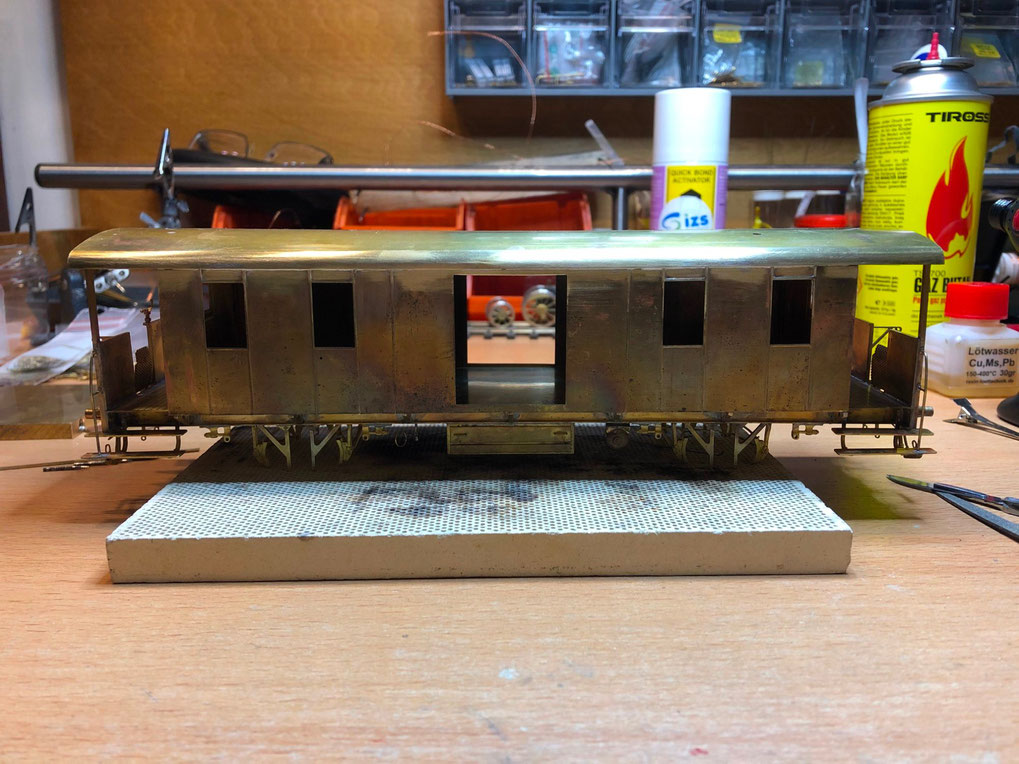

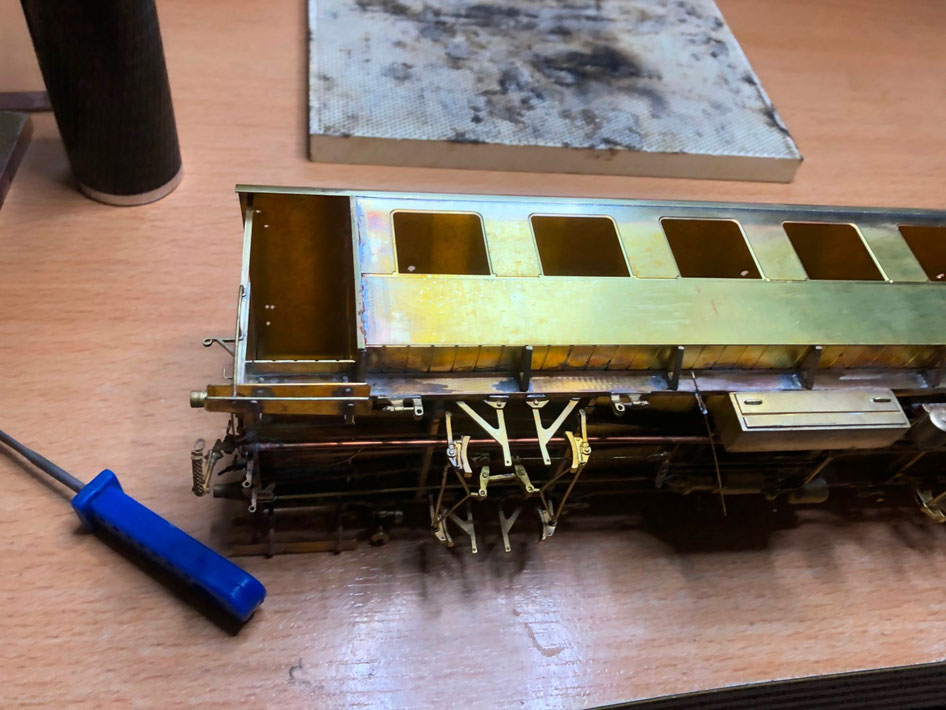

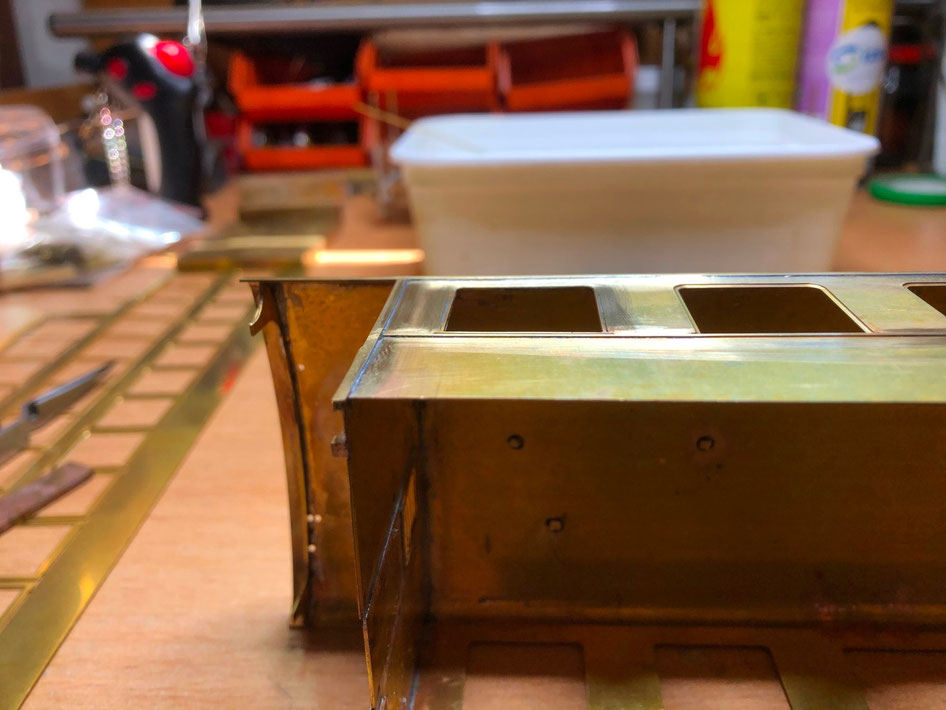

Das ganze noch dreimal wiederholt und der Wagenkasten ist erst mal zusammengelötet. Der Wagenkasten sollte gut auf der Unterlage aufliegen und nicht kippeln.

Jetzt machte ich bei der Stellprobe auf dem Fahrgestell eine unangenehme Erfahrung: Die erstellte Grundplatte aus Messing entsprach zwar maßlich dem eigentlich vorgesehenen Kunststoffteil, war aber trotzdem um ca. 2mm zu schmal und um 1 mm zu lang. Ich hätte vor dem herrichten der Grundplatte die Seiten- und Stirnwandteile mal vermessen sollen und überprüfen, ob das Maß der Bodenplatte so passen kann. Jetzt musste eine Lösung her um die Länge und Breite anzupassen.

Die Bodenplatte wieder vom Fahrgestell abzulöten und den 1mm in der Länge abzufräsen scheidete aus, da ist die Gefahr, dass sich beim Ablöten wegen des hohen Wärmeeintrags andere Teile lösen zu groß.

Da erinnerte ich mich an meine "Waagrecht-Stoßmaschine", die war noch eingestellt vom Erzeugen der Holzstruktur - und - no risk no fun habe ich das Fahrgestell eingespannt und den einen Millimeter "abgestoßen". Es ging alles gut.

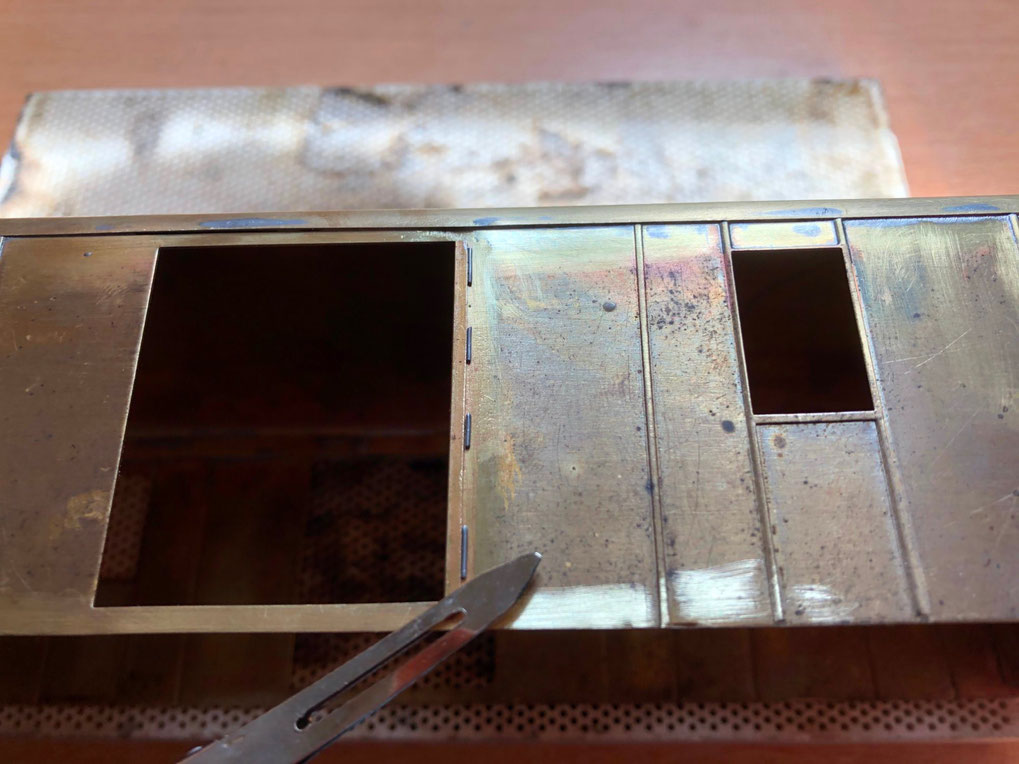

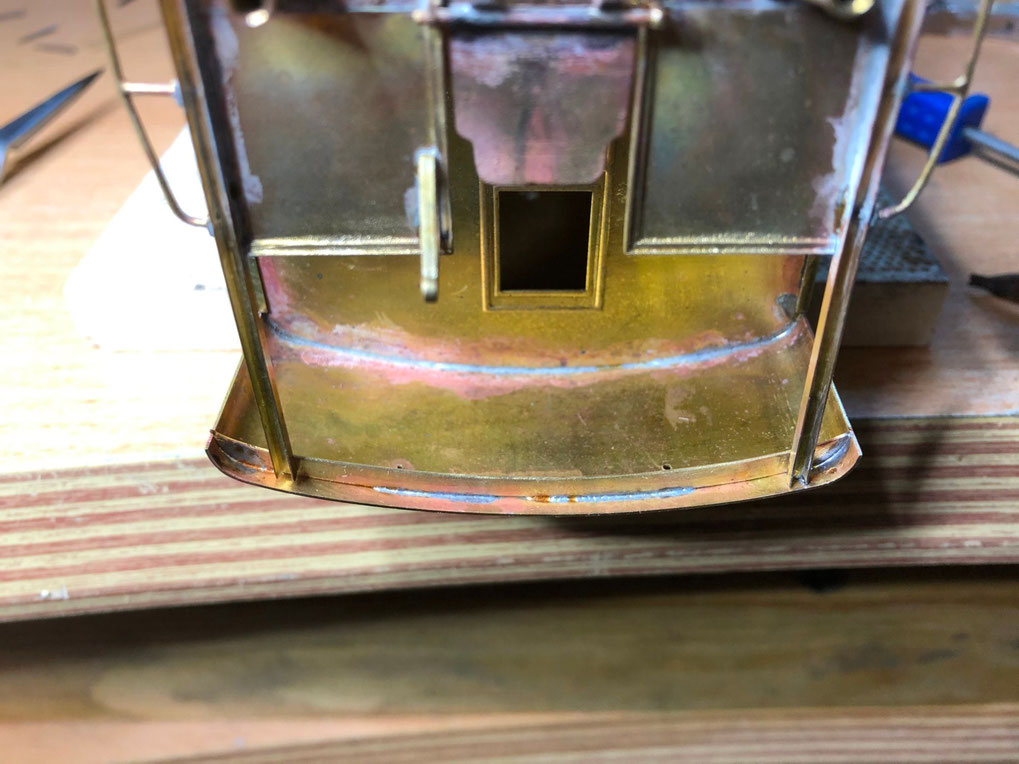

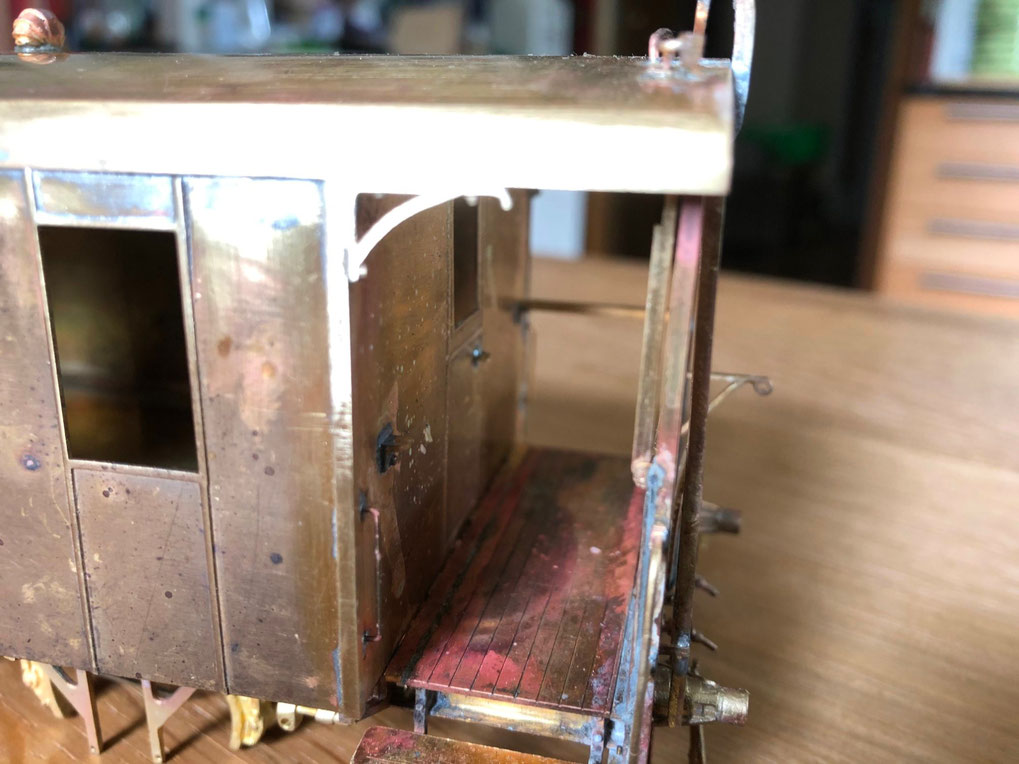

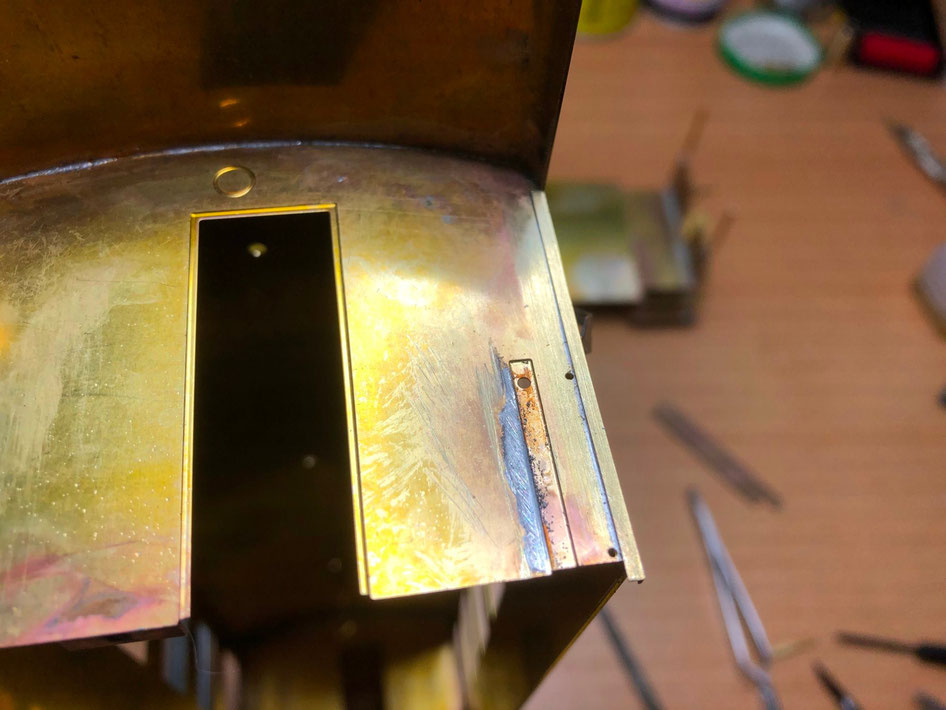

Jetzt war da noch die fehlende Breite von 2mm. Da durch die große Tür in der Mitte der Seitenwand die Stabilität eh nicht so groß ist, habe ich auf beiden Seiten ein Winkelprofil von 2x2 mm angelötet. Das steht dann auch nicht über die Türschwelle drüber. Einen Millimeter am Bodenblech angerissen, das Profil aufgespannt und nach und nach festgelötet und immer wieder ausgerichtet. Jetzt sieht es so aus:

Jetzt passt der Wagenkasten ohne Lücke auf das Bodenblech. Zusätzlich habe ich an der einen Plattform noch ein Vierkant-Profil angelötet, damit der Spalt zu den Bühnenbrettern nicht so groß ist.

Das wär's dann erst mal zu den Wagenkasten-Seitenwänden. Als nächstes kommt dann eine der schwierigsten "Operationen", nämlich das Dach.

22. April 2020 Das Anlöten des Dachs

Hallo zusammen,

die Seitenwände sind zusammengelötet und passen auf das Fahrgestell, jetzt gilt es als nächstes das Dach festzulöten. Obwohl die Dächer in den Bausätzen vorgebogen sind, erfordert eine exakte Passung meistens einiges an Nacharbeit. Das stellt sich auch bei diesem Projekt wieder heraus:

Im Stirnwand-Bogen passen die Dächer sehr gut, aber am Punkt der größten Biegung ist Richten erforderlich, damit das Dach auch richtig mit den Seitenwänden abschließt. Im Urzustand ist der Radius zu eng, nur die Wölbung des Daches insgesamt zu verändern reicht nicht. Nach einigen Sitzungen am Schraubstock und vorsichtigem Ausrichten beidseitig am Radius hatte ich es geschafft: Das Dach passt mit leichtem Druck in der Mitte auf die Seitenwände ohne große Druckstellen durchs Einspannen.

Jetzt kann es ans Löten gehen. Zuerst aber empfiehlt sich, sich an der Dachkante die Position der Ecken des Wagenkastens anzureißen, damit man das Dach genau mittig auflöten kann.

Nach ein paar Versuchen das Dach von innen an den Wagenkasten aufzulöten habe ich das wieder eingestellt, weil die Spaltkontrolle da schlecht möglich ist und das erzielte Ergebnis nicht meinen Vorstellung entsprach. Also - Glasfaserstift her und die Lötzinnreste wieder entfernt. Man muss von außen löten!

Am Besten beginnt man das Löten auf einer Seite des Wagenkastens, heftet das Dach auf einer Seite an der Ecke punktuell fest, spannt das Dach dann vorsichtig mit einer Schraubzwinge bis es auf der anderen Seite an der Kante der Seitenwand anliegt und heftet es ebenfalls fest. Der Anriss am Dach gewährleistet, dass das Dach nicht schief aufgelötet wird. Gelötet wird an der Außenseite unter Erhitzen des Dachs (das ist das massereichere Teil) und dann erst an der Seitenwand. Die Zugabe von Zinn habe ich hier direkt "von der Rolle" gemacht und nicht vorher aufgelegt, weil man dann in diesem Fall besser sieht, wo noch Zinn notwendig ist. Überzähliges Zinn, besonders am Dach, kann man dann mit Feile und Schmirgelpapier wieder entfernen. Es empfiehlt sich, das Dach nach und nach in Abständen festzulöten, damit sich bereits durchgeführte Lötungen nicht wieder lösen. Nach dem Abkühlen kann man auch die noch nicht gelöteten Zwischenräume auffüllen. Ich habe aufgrund der Anspannung beim Löten leider nur Bilder des Endergebnisses gemacht:

Nach den Längsseiten muss natürlich auch an den Stirnseiten eine Lötnaht gezogen werden. Dies dürfte in den Ecken bereits erfolgt sein beim Verlöten des Daches an den Seitenwänden. Hierzu Lötzinn innen auflegen und von außen her erwärmen. Wichtig ist auch hier: Erst das Dach aufheizen und erst zum Schluss die Seitenwand!

Nach dem Verlöten des gesamten Daches auf beiden Seiten sind noch die Verstärkungsstreifen innen aufzulöten. Dies ist eine sinnvolle Angelegenheit! Ich habe einen bayrischen Dreiachser von Besenhart, bei dem die Lötnaht in der Mitte der Seitenwand leider aufgegangen ist. Man sieht es (noch) nicht, aber man muss den Wagen mit Vorsicht anfassen. Das wird durch die Verstärkungsstreifen verhindert.

Damit die Lötung außen nicht wieder aufgeht, muss man vorsichtig in Etappen arbeiten und immer wieder abkühlen lassen. Ich habe den Streifen erst ausgerichtet und auf einer Seite in der Ecke festgelötet. Dann von dort aus in Etappen und Abständen nach der anderen Seite arbeiten und die Ausrichtung immer wieder kontrollieren. Es wäre nicht gut, die andere Seite ebenfalls gleich festzulöten. Durch die Wärmeausdehnung des Streifens könnte sich so in der Mitte ein "Buckel" bilden. Es ist wichtig den Streifen erst an der Seitenwand festzulöten und danach erst am Dach. So verhindert man, dass alles an einer Stelle zu heiß wird. Nach dieser Aktion ist ein wichtiger und schwieriger Schritt erledigt:

Dem Bausatz liegen auch noch vier Winkelprofile für die Wagenkasten-Ecken bei. Diese kann man nun anlöten:

Das ist problemlos möglich, auch hier kann man wieder mit der Flamme steuern wohin das Lot läuft, indem man zunächst die Stirnwand erwärmt und dann auf das Profil übergeht. Damit ist der Wagenkasten erst mal soweit fertiggestellt, die nächste Aktion wird der Einbau der Schiebetüren sein.

23. April 2020 Diskurs: Wärmebehandlung von Metall

Auf eine Nachfrage von Michael Schumacher wegen des Abschreckens hier eine Klärung:

Ich hatte die Antwort gestern schon fertig als ich auf einmal keine Internet-Verbindung mehr hatte. Der Beitrag war damit weg. Also heute noch mal:

In meinem Beitrag habe ich von spannungsfrei Glühen und Abschrecken gesprochen. Das sind eigentlich zwei verschiedene Sachen. Beim spannungsfrei Glühen werden durch die Glühbehandlung Spannungen im Material (mein früherer Berufsschullehrer möge mir verzeihen, er hat uns immer eingebleut: "Das heißt WERKSTOFF, das Material wurde im 1. Weltkrieg verschossen!!") egalisiert, das Werkstück kühlt hierbei langsam ab.

Beim Abschrecken wird das Werkstück sofort bei Erreichen der Glühtemperatur mit Wasser oder Öl abgeschreckt. Messing und Kupfer erfahren durch diese Behandlung eine "Rekristallisation", die das Material weicher und umformbarer macht. Das gilt auch nach Kaltverformungen von Kupfer (z.B. Dengeln oder Ziehen), das dann wieder zäh wird und weiter verformt werden kann ohne dass es bricht oder reisst.

Die „Rekristallisation“ gilt aber nicht für alle härtbaren Stähle mit einem Kohlenstoffgehalt von < 0,6%. Hier wird die Kristallstruktur auch fixiert und das Material wird hart, aber auch spröde. Die Sprödigkeit nimmt man dann durch „Anlassen“, d.h. erneutes erwärmen bis zu einer Blaufärbung des Werkstücks und folgender langsamen Abkühlung.

Da die Außenwände des Wagenkastens ja vorher geprägt wurden, um die Abdeckleisten hervorzuheben, sind Spannungen im Bauteil, die beseitigt werden müssen. Sonst "schmeißt" es die Teile beim Löten, weil dann die Spannungen durch die Hitze unkontrolliert frei werden. Abgeschreckt habe ich die Teile, weil es nur dann möglich ist, die Bleche im Schraubstock zwischen zwei Holzplatten gepresst wirklich gerade zu bekommen. Das ist das ganze Geheimnis!

24. April 2020 Die Führungen der Schiebetür

Hallo zusammen,

so, genug Metallurgie, jetzt wird wieder gelötet! In diesem Abschnitt werde ich in drei Teilen vorgehen, damit der Bericht nicht zu groß wird. Gestern morgen hatte ich alles fertig und beim Auswählen der Vorschau zur Kontrolle erschien der Bildschirm dass ich keine Rechte hätte. Der Bericht war dann weg. Irgendwie hat mir dann die Lust zum nochmal Schreiben gefehlt

Also dann heute zu den Schiebetüren. Im Bausatz sind hierfür die Türen, die untere Führungsschiene (U-Profil), die obere Führungsschiene (Messingdraht), die obere Abdeckung (fertig hartgelötetes Teil mit Bohrung für den Führungsdraht) und ein Satz Gussteile für die Beschläge.

Bei der zweiten Tür habe ich aus der Erfahrung des Aufbaus der ersten Tür folgende Reihenfolge genommen:

- Untere Führungsschiene festlöten

- Türrahmen links anlöten

- Abdeckung oben festlöten

- Hinteres oberes Führungslager anlöten, Führungsdraht einstecken

- Türlänge anpassen, Führungen und Beschlagteile an die Tür anlöten

- Beschläge anlöten

Ich verwende im Beitrag auch Bilder aus der ersten Umsetzung, die stimmt mit der oben genannten Reihenfolge nicht ganz überein. Lasst euch also nicht von abgebildetet Teilen stören, die eigentlich erst später drankommen.

Um die untere Führungsschiene festlöten zu können, müssen erst in diesem Bereich bis 2mm von der Unterkante die Prägungen weggeschliffen bzw. gefeilt werden, damit die Führungsschiene überall plan aufliegen kann.

Jetzt kann die Führungsschiene bündig zur Unterkante der Seitenwand mit Haarnadeln befestigt werden. Ich habe für mich festgelegt, dass die Führungsschiene auf der rechten Türseite 5mm überstehen soll. Nun kann man die Schiene der Reihe nach festlöten. Durch die schmale Türschwelle besteht die Gefahr, dass sich beim Erhitzen an dieser Stelle der Steg verformt. Deshalb ist es hier besser, erst die beiden Enden zu fixieren und festzupunkten. Danach kann man dann Stück für Stück die U-Schiene anlöten und - gerade bei der Türschwelle - auch mit einer Zange nachhelfen, damit die Lötung einwandfrei vonstatten geht. Ich habe das Lötzinn oben aufgelegt, zuerst die Seitenwand und dann kurz die Schiene erwärmt, damit das Lot überall einfließen kann. Eine gute Lötstelle erkennt man, wenn auf der Oberseite der Schiene eine Hauch von Zinnschicht zu sehen ist. Man merkt auch gleich, wenn das Lot sich nur auf einem Teil breitmacht. In diesem Fall dann daneben noch mal probieren und dann die erste Lötstelle Lotfrei machen und noch mal löten. Das ist der Vorteil am Messinglöten: Ist mal was nicht wie gewünscht gegangen einfach noch mal lösen, saubermachen und noch mal probieren! Noch ein Tipp: Zu langes rumbraten nützt nichts mehr, wenn das Lötwasser verbrannt ist. Da muss erst die Oxidschicht wieder weg, damit neues Zinn hält!

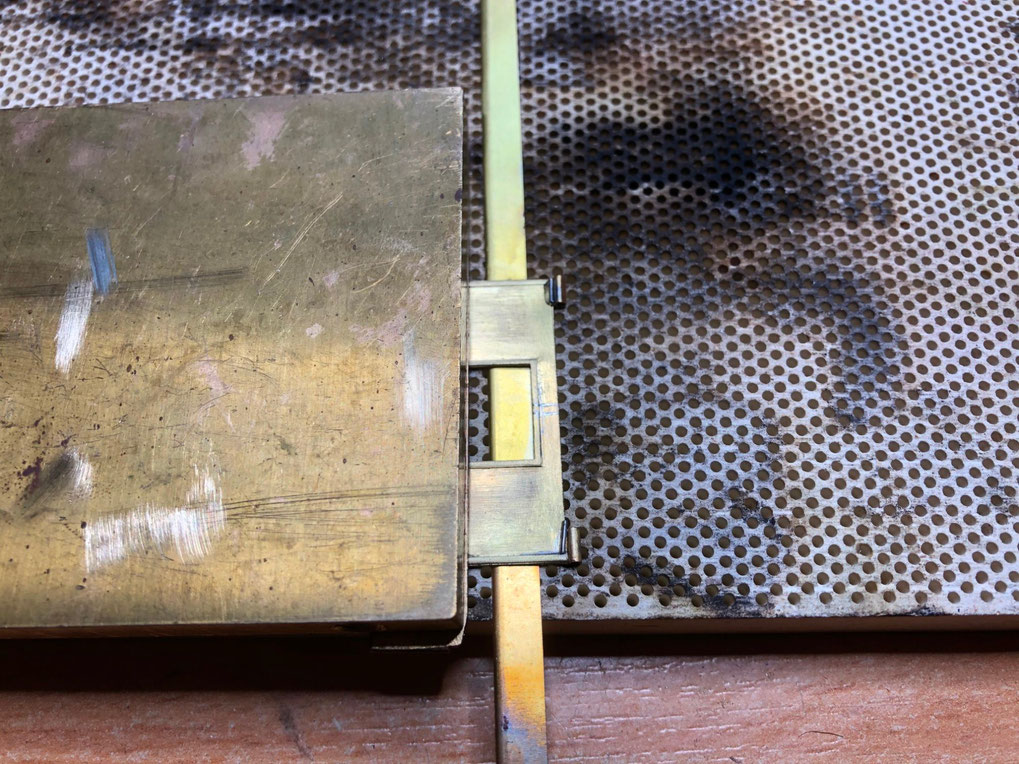

Dem Bausatz liegt auch ein L-Profil bei das auf der rechten Türseite die Abschlusskante bildet. Dieses wird als nächstes eingelötet.

Erhitzen am Besten erst von unten die Seitenwand, dann das Winkelprofil, dann verläuft das Lot sauber. Kennzeichen für den "Positionswechsel" der Flamme ist immer das beginnende Kochen des Flussmittels.

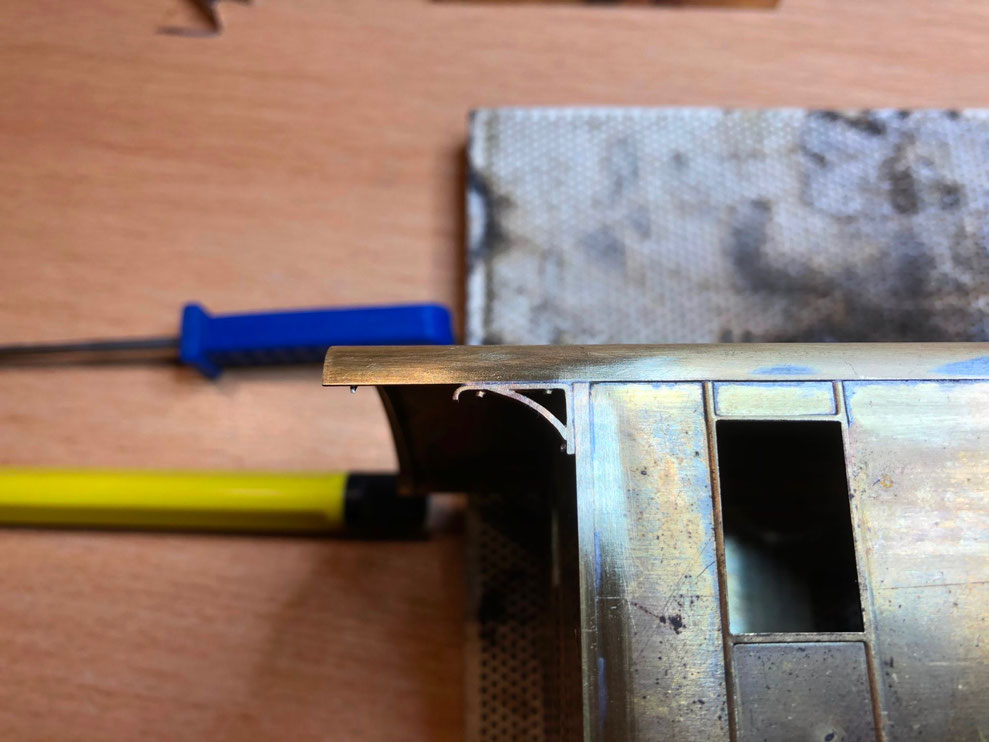

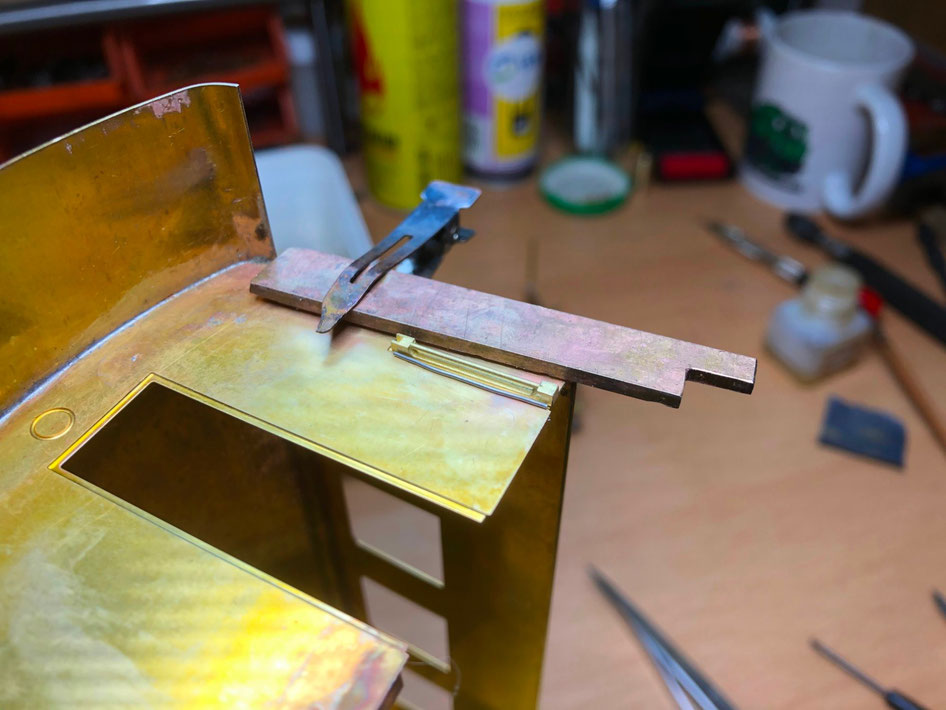

Der nächste Schritt ist das Anlöten der oberen Abdeckung. Das ist ein wenig "tricky", weil man da erst noch Anpassungsarbeiten machen muss. Die Abdeckung habe ich etwa 1mm vom Dachrand entfernt festgelötet. Dazu muss man die Form des Teils anpassen. Das Dach steht ca. 0,5 mm vor, deshalb müssen diese 0,5mm an der Oberkante abgefeilt und auch angeschrägt werden. Aber Achtung! Nicht auf der ganzen Länge! Die geschlossene Seite der Abdeckung muss im Bereich der Seitenwand so bleiben, damit man zum festlöten den erforderlichen Formschluss erzielt. Das sieht dann so aus:

Wenn die Form passt, die Endkante am Dach anreißen und die Abdeckung festklammern. Aus meiner Sicht geht man am besten so vor, dass man erst mal die rechte geschlossene Kante an Dach und Seitenwand festpunktet, die Abdeckung dann noch mal ausrichtet und nun am linken Ende am Dach festlötet.

Nun kann man schrittweise die Naht schließen und immer wieder ein bisschen abkühlen lassen, damit die Abdeckung nicht davonschwimmt. Wichtig hier wieder: Erst das massereichere Dach erwärmen und dann erst das dünne Profil. Dann gibt das eine super Lötnaht!

Als letztes sollte man nun das linke Lager der oberen Führungsschiene an der Seitenwand anlöten und schon mal probeweise den Führungsdraht durchstecken. Ich habe statt des 0,7er Drahts einen mit 0,8mm Durchmesser genommen, der hat noch etwas mehr Stabilität, die Bohrungen waren groß genug. Die Position des Lagers kann man dem vorherigen Bild ganz gut entnehmen. Hier ist in erster Linie die Höhe entscheidend. Die sollte auf gleicher Höhe mit der Bohrung in der Abdeckung sein. Das kann man vom Dachrand aus ausmessen. Das waren die Schritte 1-4 meiner Vorgehensweise, 5 und 6 folgen im nächsten Bericht.

24. April 2020 Die Schiebetüren

Hallo zusammen,

In diesem Bericht werde ich zeigen, wie man die Schiebetüren zusammenlötet, damit sie auch richtig beweglich sind. Wir brauchen hierzu erst mal die Türen, die oberen Führungsteile (Ätzteile) sowie die unteren Führungsrollen, den Verschlusshaken, die Türbremse und die Falle für den Verschlusshaken (alles Gussteile).

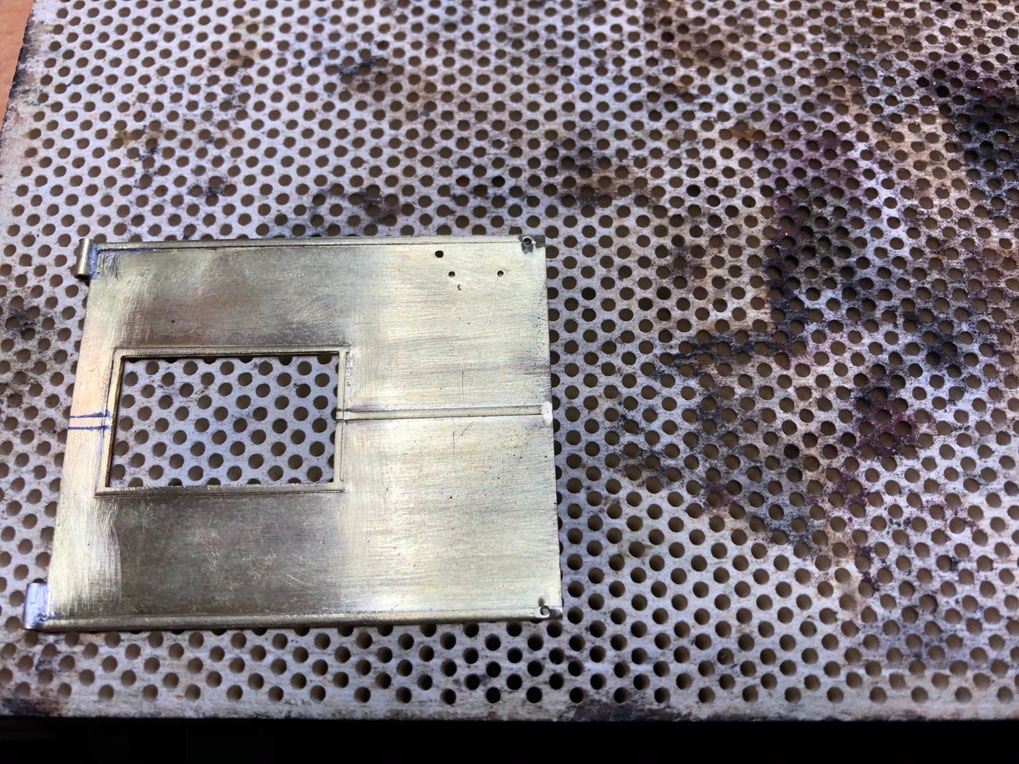

Als erstes müssen an der Tür ein paar der Prägungen entfernt werden. Dies sind im Einzelnen die Lötpunkte für die Führungsrollen links und rechts unten, die gesamte Prägung über der Fenstermitte und das untere Ende der Prägung in der Fenstermitte. Auch dem Fensterrahmen selbst schadet eine Bearbeitung der geprägten Kanten nicht, das kann man auf dem Foto ganz gut erkennen. Hinweis: Das Entfernen der Prägung am unteren Ende in der Türmitte ist erforderlich damit sich die Tür in der Führungsschiene später einwandfrei bewegen kann.

Soweit zu den Vorarbeiten. Jetzt trennt man die Gussteile für die unteren Führungsrollen vom Gussbaum und versäubert sie. Dann kann man die Teile in die vorhandene Bohrung einlegen und verlöten. Den überstehenden Stift auf der Rückseite muss man mit der Rückseite der Tür bündig feilen.

Nun kann man eine erste Passprobe mit der Tür durchführen und sehen, ob die Höhe der Türe passt. Das hängt natürlich von der Position der oberen Abdeckung ab. Wenn man wie ich die Abdeckung ca. 1mm von der Dachunterkante nach oben anlötet, dann muss man ca. 1 mm von der Tür abschneiden. Da diese aus 0,5mm Messingblech gefertigt ist, kann man das mit einer scharfen Schere machen. Ich wollte die Abdeckung nicht zu hoch ins Dach löten, weil sonst zu wenig Zwischenraum für die Tür bleibt. Das Dach ist ja gewölbt.

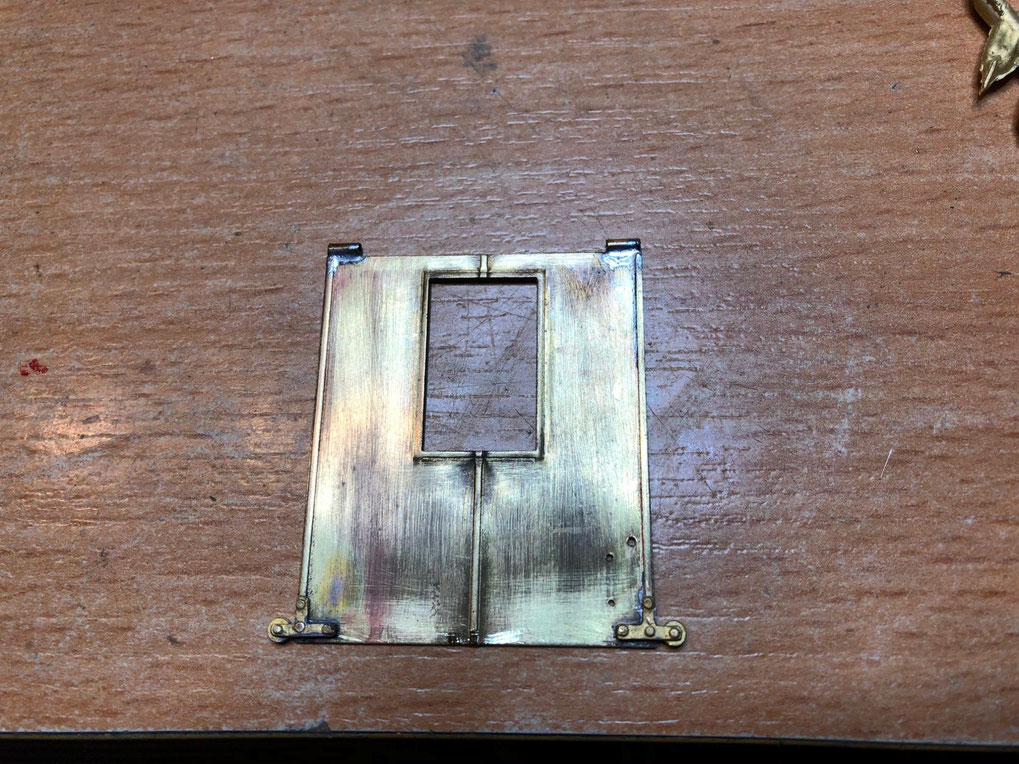

Als Führung sind im Bausatz je zwei Ätzteile mit Schlitz für das Türblech vorgesehen. Ein erster Test ergab, dass mir das beim Bewegen der Tür zu "kratzig" war. Die Teile sind ja nur 0,5mm dick. Ich erinnerte mich an den Skifahrer-Spruch "Länge läuft" und habe daher kleine Röhrchen mit 4mm Länge, 1,5mm Durchmesser aussen und 1mm innen angelötet. Im geschlossenen Zustand sieht man die Röhrchen eh nicht, beim Öffnen und Schließen gleiten die Türen aber nun besser.

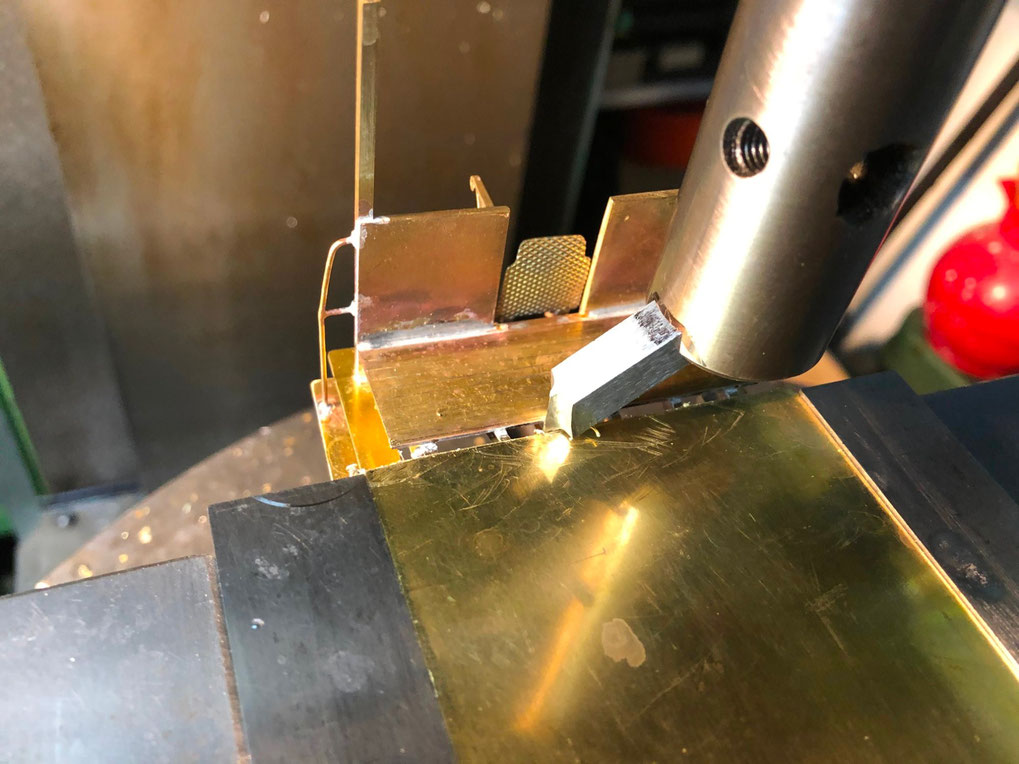

Dieses Bild zeigt die "Aufspannung" beim Löten der Röhrchen. Die sollen ja nicht einseitig drangelötet werden, sondern eher mittig. Also habe ich einen Blechstreifen mit 0,3mm untergelegt und zum Niederdrücken der Türe ein Stück Messing aufgelegt. Nun kann man die Röhrchen bequem anlegen, mit Lot belegen und festlöten. Wieder erst die Tür erwärmen....

Danach sollte man eine Funktionsprobe durchführen, ob die Höhe der Türe tatsächlich so passt. Zu kurz darf sie aber auch nicht sein, sonst liegen die unteren Rollen nicht mehr an der Führungsschiene an. Zur Komplettierung der Türen muss nun noch der Handgriff und der Verschlusshaken angelötet werden.

Der Handgriff ist kein Problem: Einlegen in die vorhandenen Bohrungen, Lötwasser und kleine Stückchen Lot dran und von unten erwärmen, bis das Lot sauber geschmolzen ist.

Beim Verschlusshaken ist das etwas anders, der muss sich ja nachher bewegen können. Da habe ich mich an meinen Gerard-Bausatz und die Beschreibung der Steuerung erinnert. Der Herr Riedl (Gerard) empfahl, zwischen Teilen die nach der Lötung beweglich bleiben sollen, ein Stück Seidenpapier zu legen. Das habe ich auch hier gemacht. Eins ist aber noch zu beachten: Die Türe hat an der Außenseite eine Prägung, über die der Verschlusshaken ragen soll. Die Höhe der Prägung muss ausgeglichen werden, daher habe ich eine Messing-Unterlegscheibe für eine M1 Schraube untergelegt und mit festgelötet. Den Verschlusshaken muss man auch von der Unterseite her löten, aber dazu die Tür umdrehen. Sonst sieht man nicht, wann der Lötvorgang beendet ist. Auch das Lot muss natürlich von dieser Seite aufgelegt werden. Wir wollen den Haken ja beweglich haben. Am Ende der Aktion die überstehenden Stifte des Niets vom Verschlusshaken und des Handgriffs fast bündig feilen.

Damit sind die Türen fertig.

Jetzt fehlen noch zwei Teile: Die Türbremse und die Verschlussfalle. Beides sind Gussteile, die noch versäubert werden müssen. Für die Türbremse ist eine Bohrung in der Seitenwand vorhanden, das erleichtert die Sache. Also einlegen, Lötwasser und Lot anlegen und wieder von unten erwärmen - fertig!

Die Position der Verschlussfalle muss ja genau passen, damit der Verschlusshaken genau waagrecht liegt, wenn verriegelt ist. Deshalb legt man den Verschlusshaken ein und positioniert die Falle. Ich habe die Falle rechts vom Türrahmen eingelötet. Unter Umständen hat sich die Falle beim Löten noch ein bisschen verschoben, das kann man durch erneutes erwärmen leicht korrigieren.

Noch ein Tipp: Sollte der Verschlusshaken jetzt haken, kann man den Verschlussstift ein bisschen rund biegen und schon funktioniert's!

Eingehängt sieht das dann so aus:

Zum Lackieren muss man die Türen ja wieder ausbauen, daher darf die obere Führungsschiene auf keinen Fall festgelötet werden! Die kann man dann später mit etwas Loctite Schraubensicherung festmachen, dann ist das auch wieder zu lösen.

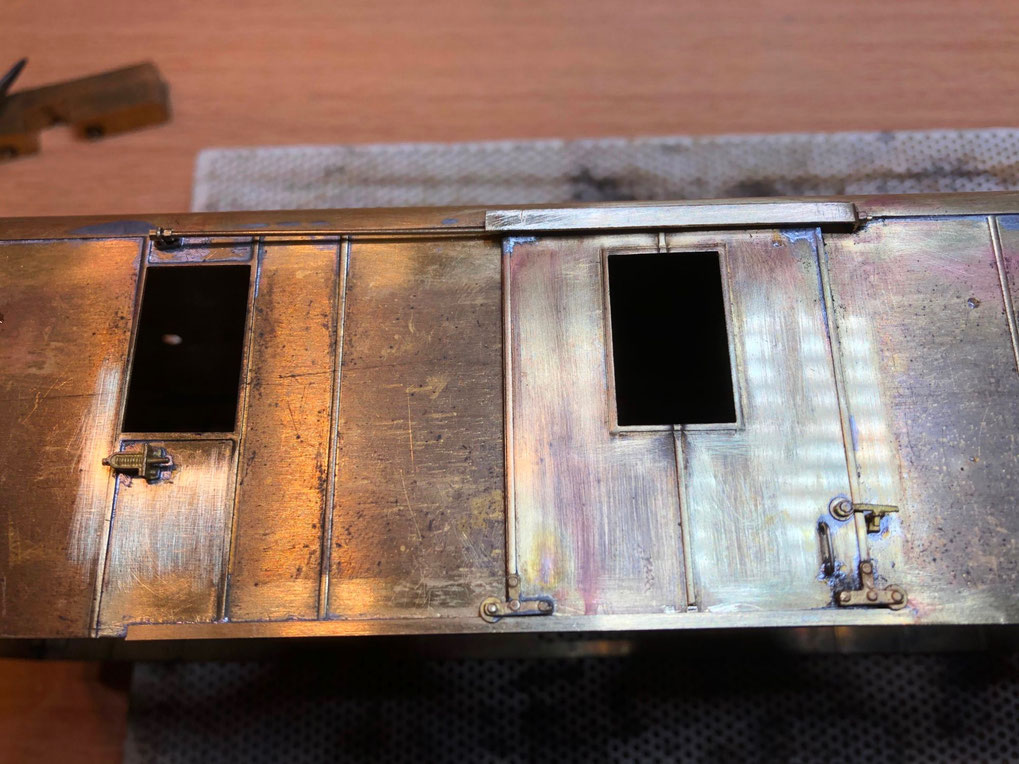

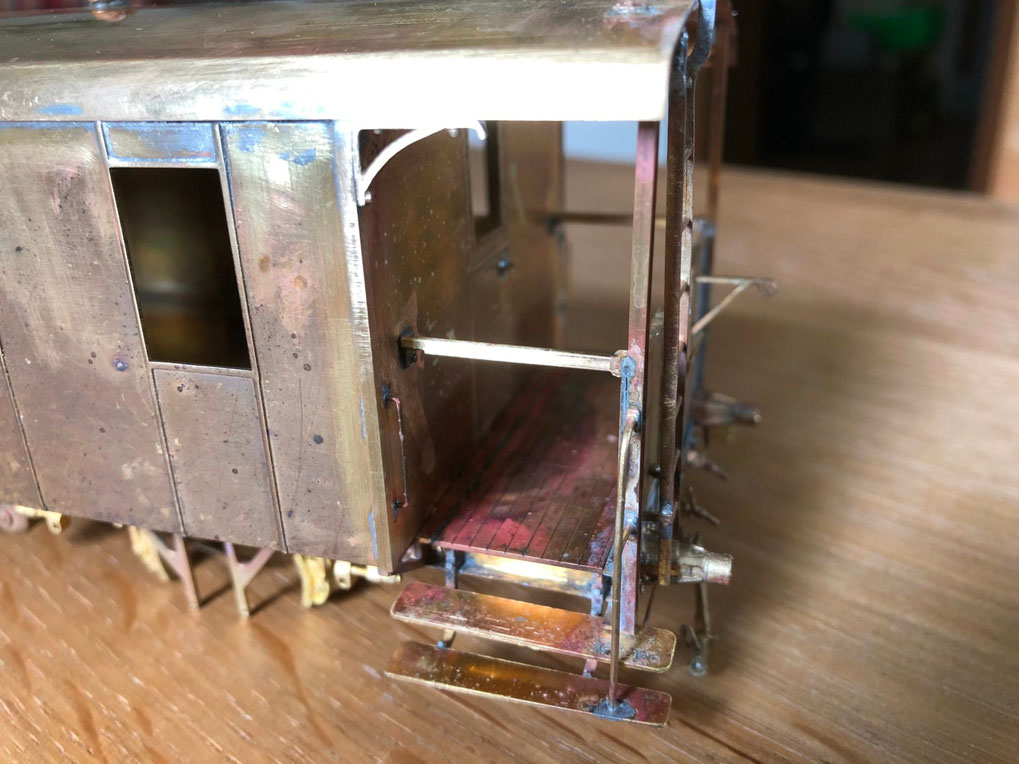

Natürlich gibt es auch immer was weiter zu detaillieren. Ich habe zum Beispiel am rechten Ende der Führungsstange eine Modellmutter M1 angelötet und am anderen Ende zwei M1 Muttern links und rechts des Lagers zum "Kontern" aufgesteckt. Dadurch dass der Führungsdraht 0,8mm hat, geht das ganz gut. Ich wollte erst einen Draht mit 1mm Durchmesser verwenden und Gewinde draufschneiden, der Draht hat mir aber einen zu massiven Eindruck gemacht. Es geht auch mit Loctite nach dem Lackieren. Jetzt sieht das am Wagen so aus:

Damit ist der Bericht "Schiebetüren" beendet. Es folgen dann die Halbmonde, die Dachstützen und Absturzsicherungen.

24. April 2020 Die Dachverstärkungen (Halbmonde)

Hallo zusammen,

als nächstes steht das Festlöten der Halbmonde an. Hier steht schon in der Beschreibung, dass man da noch Anpassungen machen muss. Wie wahr:

Das sieht aber schwieriger aus als es ist. Das Blech ist nur 0,5 mm stark und lässt sich daher in Etappen im Schraubstock sehr gut mit ein bisschen Fingerspitzengefühl anpassen:

Mit den Halbmonden, die innerhalb der Plattformstützen am Dach befestigt werden, ist die Position des Wagenkastens eindeutig festgelegt. Es empfiehlt sich auch eine Überprüfung, ob die Plattformstützen wirklich gerade sind. Wenn alles passt, kann man den festgeklammerten Halbmond festlöten. Ich habe erst mal in der Mitte begonnen. Also: Mit Lötwasser einstreichen, das Lötzinn innen auflegen und von außen erhitzen. Erst das Dach usw. das habe ich ja schon mehrfach beschrieben. Das Lot wird nach außen durchsickern und man sieht genau, wann der Lötvorgang beendet ist. Das Ganze sieht dann so aus:

Vor dem Fertiglöten muss man sicherstellen, dass beim Löten der Randbereiche auf keinen Fall die Plattformstützen festgelötet werden. Wir wollen den Wagenkasten ja später mal wieder abnehmen können. Deshalb erst mal nur eine kleine Menge Lötzinn auf die äußeren Ecken, dann kann man den Wagenkasten entfernen und das Blech insgesamt festlöten. Immer wieder abkühlen lassen, das Dach wird dabei ganz schön heiß!

Jetzt noch die herausstehenden Ecken versäubern, dann ist der Halbmond fertig. Die Aktion muss dann auf der anderen Seite des Wagenkastens wiederholt werden, dann ist dieses Kapitel beendet. Als nächstes sind dann die Dachstützen an der Reihe.

24. April 2020 Dachstützen und Stirnwände

Hallo zusammen,

als nächstes müssen an den Wagenkasten noch die Dachstützen dran. Das sind vier Gussteile, die vom Gussbaum getrennt und versäubert werden. Hier ist es wichtig, die Teile einigermaßen rechtwinklig hinzubekommen. Mit Dachstütze sind diese Teile gemeint:

Die Dachstützen müssen mit Dach und Eckwinkel bündig sein, daher habe ich mir diese Spannmethode ausgedacht:

Im Bild ist das Lötzinn bereits aufgelegt, auf dem Wagenkasten liegt ein größeres Stück Messing als Beschwerung, damit der Wagenkasten satt auf dem Untergrund aufliegt, so ist das Festlöten kein Problem. Falls nach dem Löten außen noch ein kleiner Spalt sein sollte, kann man den mit Lot auffüllen und verfeilen.

Das war's schon zu den Dachstützen, die Stirnwände haben aber noch weitere Teile, die festgelötet werden müssen. Beim Pwl02 gibt es ja keine Scherengitter. Da nur Bahnpersonal Zutritt hat, wurde hier nur eine Sicherungsstange angebracht. Diese ist im Bausatz nicht enthalten, daher musste ich das Auflager an der Stirnwand selbst erstellen. Die Bohrungen für die Griffstange und das Auflager sind bereit im Teil eingebracht.

Das Auflager besteht aus einem Messingwinkel 2x2 der auf der Oberseite eine 0,5mm Bohrung zum Einhaken der Sicherungsstange hat (die ich später nicht mehr brauchte) und eine SW0,8er Schraubenimitation zur Detaillierung. Das sieht dann angelötet so aus:

Eine Türklinke aus einem flachgedrückten 0,8er Messingdraht und wieder eine 1mm Unterlegscheibe komplettieren die Stirnwände.

24. April 2020 Türklinken und Sicherungsstangen

Hallo zusammen,

Sorry, ich bin euch noch das Türklinken-Bild schuldig. Ich hatte aus versehen auf "Return" gedrückt, da war der Bericht online.

Dann mal weiter zu den Sicherungsstangen. Wie schon erwähnt hatte der Pwl02 keine Scherengitter, sondern nur eine Sicherungsstange. Wenn man den Wagenkasten abnehmbar haben will, darf man die Sicherungsstangen nicht an den Stirnseiten des Wagenkastens anlöten. Einfach so schnöde festlöten am Geländer kam auch nicht in Frage, da sind Kratzer im Lack beim Auseinanderbauen und wieder Zusammensetzen vorprogrammiert. Also muss das beweglich werden. Die Lösung:

Ein U-Profil 2x2 mm mit mittiger 0,5mm Bohrung für die Lagerwelle und eine Sicherungsstange aus Messingprofil 2x1mm, ebenfalls mit 0,5er Bohrung im Abstand von 1mm von der Außenkante. Das ganze dann direkt auf die Plattformstütze über dem Geländer festgelötet. Detailfotos habe ich leider keine gemacht, die angelötete Stange mit Lager sieht dann geschlossen und offen so aus:

Wenn man die Lagerwelle vorsichtig nur auf einer Seite festlötet, bleibt die Stange auch beweglich. Da die Auflager an den Stirnwänden durch die vorher schon vorhandene Bohrung in der Position definiert waren, habe ich die Höhendifferenz dass die Stangen waagrecht liegen mit einer angefeilten Ausklinkung ausgeglichen. Sieht doch aus wie wenn es so gehören würde, oder? Der nächste Bericht wird dann die Karosseriearbeiten am Pwl02 abschließen.

24. April 2020 Aufstiegsleiter und Dachinstallationen

Hallo zusammen,

zum fertigen Wagen gehören jetzt noch die Aufstiegsleiter, die Griffstange und die beiden Schlussscheibenhalter. Die Griffstange ist ein 0,8er Messingdraht, die Schlussscheibenhalter sind Gussteile, für beides sind die Bohrungen bereits im Dach eingebracht, das Festlöten ist also kein Problem.

Die Aufstiegsleiter ist da schon ein anderes Kaliber, die ist nämlich erstens falsch rum, weil die gebogene Griffstange links ist und besteht zweitens im Gegensatz zur Leiter im Bausatz vom CL14 aus mehreren Einzelteilen. Das hat mir erst mal Kopfzerbrechen bereit. In Konversation mit Werner Scholze war dann klar: Die Leiter muss geteilt und der Griffstangenbogen auf der rechten Seite wieder hart angelötet werden. So habe ich es dann gemacht.

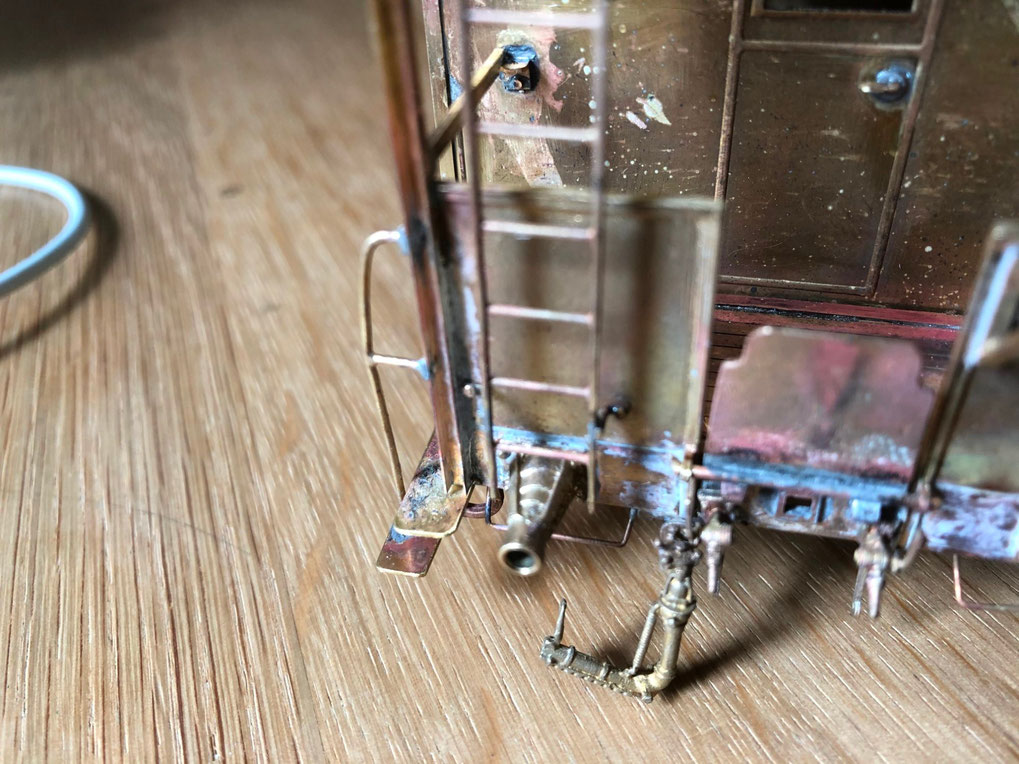

Die unteren beiden Auflager habe ich aus den im Gussbaum enthaltenen Winkeln gemacht und festgelötet. Hier ist unbedingt wieder zu beachten: Die unteren Befestigungen dürfen nicht am Geländer des Fahrwerks festgelötet werden, sonst kann man den Wagen nicht mehr auseinanderbauen!

Zusätzlich habe ich die Befestigungen "gesupert", indem ich jeweils eine SW0,8 Schraubenimitation mit eingebaut habe. Die stabilisiert auch zusätzlich die Lötungen, weil die 0,5er Bohrungen weitgehend durchgehen.

Eine Abstützung für den Griffstangenbogen war aus einem Restteil auch schnell erstellt. Das Ergebnis sieht dann so aus:

Der obere Bereich:

Der untere Bereich:

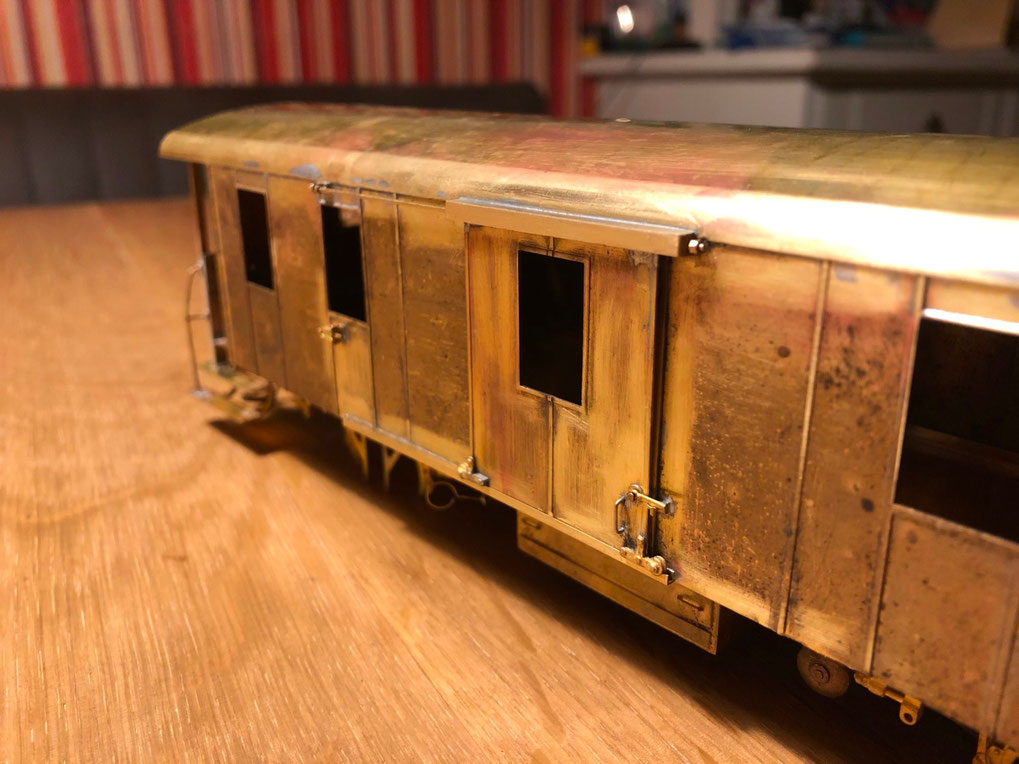

Jetzt sind nur noch die Lüfter übrig! Hier muss man darauf achten, dass es zwei verschiedene Typen gibt: Der eine hat einen symmetrischen Fuß und ist für die Dachmitte gedacht, der andere hat eine einseitige Abschrägung und ist für Montage an der Dachseite da. Die Bohrungen sind im Dach bereits vorbereitet, da bereitet das Festlöten dann keine Schwierigkeiten mehr. Damit ist der Pwl02 im Rohbau fertig und bereit zum Lackieren, daher baue ich auch die Federung und die Achsen noch nicht ein. Hier das Gesamtergebnis von allen Seiten:

Fazit: Der Bausatz des Pwl02 ist ein älterer Bausatz und man erkennt deutlich die Fortschritte bei den neuen Bausätzen des CL14. Man muss doch einige Teile selbst erstellen oder wie am Beispiel der Aufstiegsleiter anders aufbauen, Dinge wie gefräste Fenster, feine Fensterrahmen, verschränkte Wagenkastenwände etc. sieht man hier nicht. Daher ist der Bausatz meiner Meinung nach nicht dazu geeignet mit dem Löten anzufangen. Da sind Misserfolge und damit schwindende Lust vorprogrammiert. Allerdings habe ich absichtlich die Beschreibung so ausführlich gemacht, dass vielleicht doch die eine oder andere Pwl02 Regalleiche wieder zur Hand genommen und weitergebaut wird. Ich bin gerne bereit, evtl. Fragen zu beantworten, dies gilt auch sicher für Werner Scholze, der mir auch mit Rat zur Seite gestanden hat. Also: Ran ans Regal!!!

Der Gesamtbericht ist hier ja nicht beendet, ich habe ja noch drei CL14 Wagenkästen zu bauen. Davon dann wieder kommende Woche.

27. April 2020 Der CL14 Wagenkasten

Hallo zusammen,

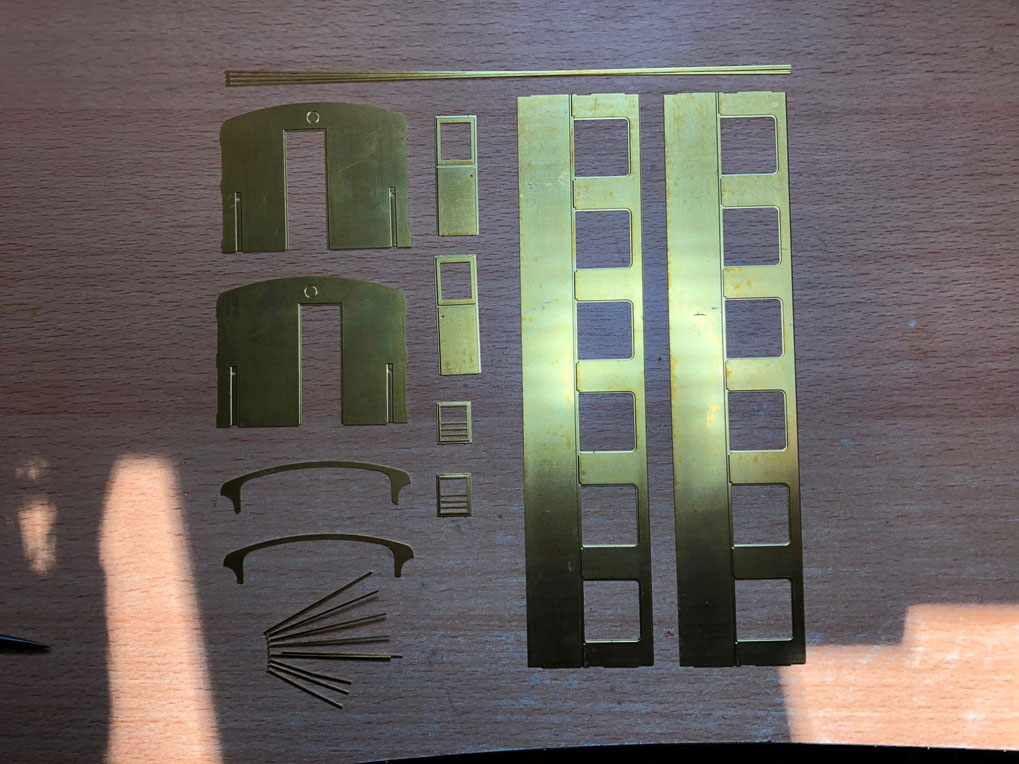

beginnen wir also mit den Wagenkästen. Die einzelnen Teile des Wagenkastens wie Stirn- und Seitenwände, Türen, Türgitter, Dachverstärkungen ("Halbmonde", feine Fensterrahmen und Abdeckleisten bestehen beim CL14 Bausatz aus Ätzteilen:

Die Fensterrahmen entferne ich noch nicht aus dem Ätzgitter, weil die feinen und empfindlichen Außenrahmen sich sonst verbiegen könnten und die Fensterrahmen selbst sich im Gitter besser lackieren lassen.

Weil die großen Teile geätzt sind, entfällt auch das Weichmachen der Bleche durch Wärmebehandlung. Die Teile haben - anders als beim Pwl02 - jetzt Falze und angeätzte Verzapfungen, mit denen die Montage wesentlich einfacher geht als die stumpf zu verlötenden Wände und das Dach beim Packwagen. Die inneren Verstärkungen können deshalb ganz entfallen.

Allerdings muss man auch gut aufpassen beim Entfernen des feinen Ätzgrads, damit man nicht aus Versehen einen der Falze mit wegfeilt!

Durch die außermittigen Türen ist es wichtig, dass man vorher feststellt, wie die Seiten des Wagenkastens zusammengehören. Im Bodenblech ist ja die Türschwelle abgebildet, ich habe mir daher die Teile erst mal auf dem Fahrgestell zurechtgelegt:

Die Entscheidung, wo die Türen liegen, wurde ja schon vor dem Auflöten des Bodenblechs getroffen.

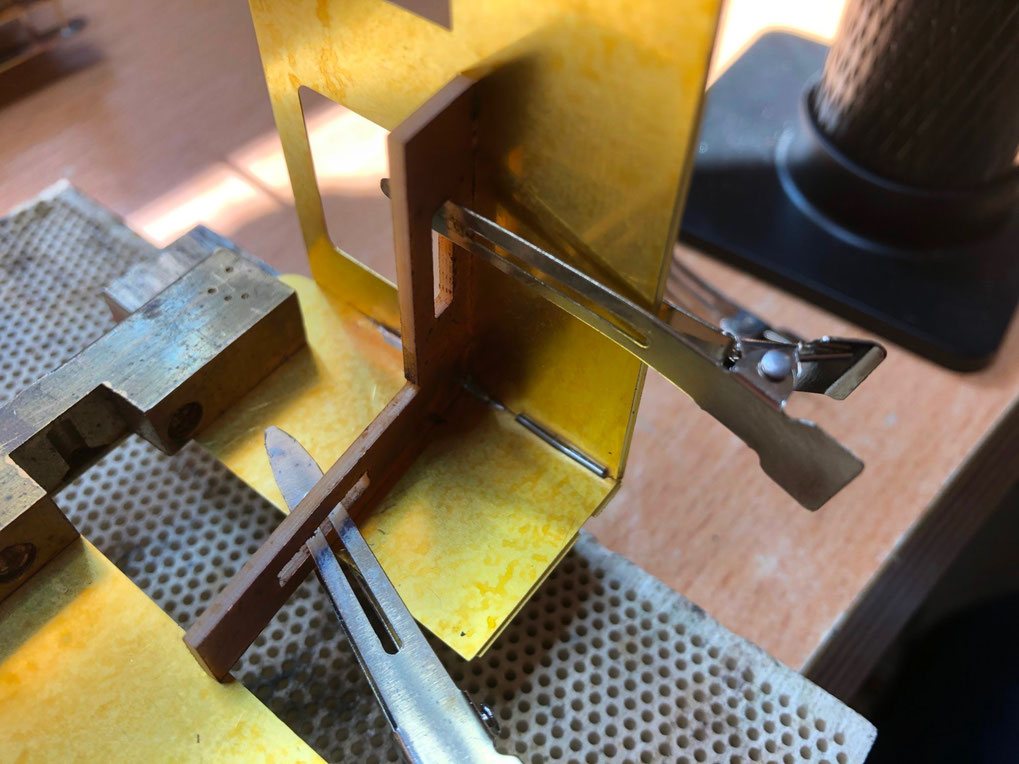

Jetzt kann man die Vorbereitungen zum Zusammenlöten der ersten Seiten- und Stirnwand treffen und die Teile fixieren. Wichtig ist, dass man die Teile von Anfang an rechtwinklig zueinander positioniert und schrittweise zusammenlötet. Einen etwaigen geringen Verzug durch die Hitze beim Löten kann man leicht durch Ausrichten wieder beheben. Meine Art des Fixierens seht ihr hier in mehreren Bildern, die Unterleg-Klötze sind erforderlich, weil die Haarklammern eine plane Auflage auf der Lötunterlage nicht zulassen:

Hier noch mal von der Längsseite:

Auf den vorherigen Bildern sieht man auch auf der Oberseite der Stirnwand die vorbereitete Verzapfung, von der ich schon gesprochen habe.

Zum Heften der beiden Teile rückt man die Unterlage ein paar Milimeter ein und erhitzt die Mitte der beiden Teile von außen und unten, bis das innen aufgelegte Lot eine saubere Naht gebildet hat:

Nun muss man die bereits verbundenen Teile noch an den Rändern verlöten und für eine durchgehende Naht sorgen. Hierfür habe ich dann einen der Pertinax-Winkel entfernt und den anderen in der MItte festgespannt, damit Platz zum Löten der Ränder geschaffen ist. Innen wieder Lötwasser und Lot auflegen und in zwei Schritten die Naht durchgehend verlöten:

Damit sind Stirn- und Seitenwand gut verlötet, das Lot ist auch wieder der Hitzequelle gefolgt und durchgehend auch nach außen gedrungen:

Nun kann man die Prozedur für die anderen drei Ecken wiederholen und hat dann den Kasten zu einem ersten Lagetest auf dem Fahrgestell bereit.

Im nächsten Bericht geht es dann weiter mit dem Festlöten der Befestigungswinkel und dem Durchbohren der Durchgangslöcher für die M2 Schrauben ins Bodenblech.

27. April 2020 Befestigung des Wagenkastens

Hallo zusammen,

der Wagenkasten aus Stirn- und Seitenwänden ist nun fertig:

Jetzt kann man eine erste Passprobe vornehmen und den Kasten auf das Fahrgestell setzen. Passt alles soweit, dann kann man damit beginnen die Winkel anzulöten. Im Bericht zum Fahrwerk habe ich ja die Position der Befestigungen an der Stirnwand wegen den außermittigen Türen aus der Mitte versetzt und vorgesehen, die Bohrungen erst einzubringen wenn die Winkel mit dem M2 Gewinde an den Stirnwänden angelötet sind. Daher muss die Position dieser Profile jetzt auf die Oberseite der Bodenplatte übertragen werden. Dies lässt sich einfach mit der Schieblehre anreißen.

Danach legt man den Kasten nochmal auf das Fahrgestell und positioniert die Befestigungswinkel und macht eine Markierung an einer Außenkante der Winkel, idealerweise neben dem Türstock. Nun den Wagenkasten abnehmen, die Profile mit zwei Klammern festmachen und den Winkel anlöten. Diesmal muss kein Blech mit 1mm untergelegt werden, da ja auch an der Unterseite der Stirnwände der Falz für's Bodenblech vorhanden ist und als Anhaltspunkt dient.

Das Bild oben zeigt auch das Übertragen der Gewindebohrung auf die Bodenplatte mit einem Stiftenklöbchen und einem 1,6mm Bohrer. Nun den Rahmen abnehmen und die beiden Löcher mit 2,2 mm durchbohren. Das ist ein bisschen Aufwand, aber dafür fluchten die Bohrungen exakt!

Jetzt festschrauben und ggf. die Wände noch ein wenig ausrichten. Durch den Türdurchbruch kann es sein, dass die Stirnwände nicht ganz gerade sind. Die Tür selbst löte ich erst ein, wenn das Dach auch drauf ist. Ich möchte vermeiden, dass sich durch die Hitze beim Löten noch mal etwas verschiebt oder die Fenstergitter sich verformen, wenn man mal aus Versehen mit der Flamme im Eifer des Gefechts drüberstreicht (Erfahrung aus Wagen Nr. 1).

Als nächstes ist dann das Festlöten des Dachs an der Reihe.

27. April 2020 Festlöten des Dachs

Hallo zusammen,

es geht nun weiter mit einer "Anprobe" des Dachs. In diesem Fall passte das Dach exakt auf den Wagenkasten, deshalb habe ich nun erst mal die Enden des Wagenkastens am Dach angerissen. Das ist wichtig als Anhaltspunkt beim Festlöten. Es besteht sonst die Gefahr, den Kasten als Parallelogramm oder versetzt aufzulöten. Das merkt man dann aber erst, wenn man die "Halbmonde" der Dachverstärkung anlöten will und der Abstand ungleich ist. Da ist es dann zu spät!

Das Dach ist ja recht massiv und gibt dem ganzen Wagen seine Stabilität. Jetzt richte ich das Dach anhand der Anrisse der Wagenkastenecken am Dach aus und hefte das Dach in der Mitte der Stirnwände etwas fest. Aufgrund der Wärmeausdehnung beginne ich das Festlöten immer in der Mitte der Seitenwand und arbeite mich dann nach links und dann nach rechts vor. Am Besten hat sich bewährt, das Anheften an den Stegen zwischen den Fenstern zu beginnen. Da ist die Verzugsgefahr am geringsten. Das sieht dann so aus:

Als kleine Unterstützung habe ich das Messing-Flachstück innen positioniert um die Seitenwand leicht anzudrücken. Gleichzeitig habe ich den Wagenkasten an der Tischkante leicht (!) festgespannt, damit er nicht verrutschen kann. Jetzt mit der Flamme von innen das Dach etwas unterhalb der Lötstelle erwärmen und warten, bis das Lot in den Falz gewandert ist. Das sollte dann bei geglückter Lötung so aussehen:

In der weiteren Folge erst auch an den anderen Stegen, dann über den Fenstern festlöten und eine durchgehende Lötnaht erzeugen:

Diese Prozedur dann an der anderen Seitenwand ebenfalls durchführen. Das Festlöten des Dachs ist mit dem Anlöten der Stirnwände beendet. Hier auch wieder innen Lötwasser und Lot auflegen und die Nähte links und rechts fertiglöten. Danach die Lötstellen von Dach und Seitenwand mit Dreikantschaber/Stichel und dem Glasfaserstift versäubern. Dann sieht das so aus:

Damit ist das Anlöten des Dachs beendet. Zusätzliche Verstärkungen innen sind hier nicht notwendig, da der Falz an den Seitenwänden genug Stabilität gibt. Als nächstes sind dann die Eckprofile, die Einstiegsgriffe und die Türen dran.

28. April 2020 Eckprofile, Einstiegsgriffe und Türen

Hallo zusammen,

weiter geht's mit dem CL14. Der nächste Schritt ist das Anlöten der Eckprofile. Die sind etwas länger als erforderlich und müssen erst noch gekürzt werden. Im Gegensatz zu meinem Erstlings-CL14 habe ich diesmal die Profile über den Wagenkasten hinaus länger gelassen und damit die Kastenstützen an den Ecken auch mit abgedeckt. Meine Überlegung war, dass so auch die Montage des Wagenkastens einfacher ist, weil die vier Eckprofile eine Führung beim Aufsetzen darstellen und so unnötige Lackkratzer vermeiden.

Festgelötet habe ich die Profile der Reihe nach so:

Mit der Flamme außen am Profil ansetzen und warten, bis das Lot eingezogen ist.

Die nächsten Teile, die an den Stirnwänden befestigt werden, sind die Gussteile für die Einstiegsgriffe. Die sind von der Masse her etwas problematisch, man braucht mehr Hitze, um das Lot

gleichmäßig zu schmelzen und es sind einige Teile wie die Eckprofile in der Nähe, die wieder aufgehen könnten. Aus meiner Sicht macht es auch keinen Sinn, die Teile vor dem Zusammenlöten des

Wagenkastens auf die Stirnwände aufzulöten. Es ist meines Erachtens besser, für Temperaturableitung zu sorgen, daher habe ich folgendes gemacht:

Das Stück Messingprofil leitet die Wärme der Flamme von der Ecke ab.

Hier erreichte mich rechtzeitig noch ein Hinweis von Werner Scholze: Die Bohrung für den Stift am Gussteil des Einstiegsgriffs an der Stirnwand ist um 0.5mm zu niedrig. Hier muss die Bohrung nach

oben erweitert werden, sonst sitzt später das Gitter schief. Da ich beim ersten Griff die Temperatur ungünstig verteilt habe und die Stirnwand schneller heißgeworden ist, lief das Lot nicht wie

beabsichtigt zum Gussteil:

Da hilft nichts, also mit Feile und Glasfaserpinsel das Lot ganz entfernen und nochmal probieren! Dann hat's aber geklappt und die vier Griffstangen sind ohne weitere Probleme drangelötet.

Jetzt folgen als nächstes die äußeren Griffstangen. Die sind bereits vorgebogen im Bausatz enthalten, die 0,8mm Bohrungen dafür müssen aber noch gebohrt werden. Dazu habe ich mir schon beim ersten Wagen eine kleine Bohrvorrichtung gebaut, mit der ich auf der linken und rechten Seite die Bohrungen maßlich exakt bohren kann:

Die Bohrung an der Stirnseite musste ich nachträglich noch einbringen, weil ja die Eckprofile über den Wagenkasten hinausstehen.... Nun Einhängen der Griffstangen, mit etwas Lötwasser und Lot versehen und von innen her erwärmen, dann sind auch die Griffe am Wagenkasten dran! Viel Wärme ist hierfür nicht notwendig, daher sind umliegende Lötstellen nicht in Gefahr.

Jetzt zu den Türen: Die Türen bestehen aus vier Teilen: Der Tür selbst, dem Fensterrahmen mit den drei dünnen Gitterstäben, der Zierleiste und dem Fenster und der Türklinke. Aufgrund der Erfahrung aus dem ersten CL14 habe ich hier die Lötreihenfolge wie oben aufgezählt vorgenommen. Besonders aufpassen muss man mit den Gitterstäben, die verformen sich sehr schnell, wenn man mit der Flamme aus versehen drüberstreicht.

Es ist am Besten, sich die Türen noch mal vor dem Löten anzusehen und festzulegen, welche Tür auf welche Seite soll. Die Türen haben einmal Links- und einmal Rechtsanschlag. Das Festlöten der Türe habe ich so gelöst:

Das Lot wird dann in zwei Etappen auf der Innenseite aufgelegt und von der Vorderseiten her erhitzt.

Als nächstes kommt die Zierleiste an die Reihe. Diese Leisten sind als Ätzteile im Bausatz enthalten und müssen nur noch abgelängt werden. Den Ätzgrat habe ich bei den dünnen Teilen nicht entfernt, der wird hier sowieso vom Lötzinn zugeschwemmt und sorgt für zusätzlichen Halt. Für diese dünnen Teile ist es nicht ratsam, das Lot in runder Form aufzulegen. Ich drücke das Lötzinn mit einer Flachzange platt und schneide das entstandene Flachprofil nochmal in der Mitte mit dem Skalpell auseinander.

Ansonsten würde zuviel Lötzinn an die Lötstelle kommen und den Spalt vollkommen zuschwemmen. Vielleicht fragt sich der Eine oder Andere warum ich hier keine Lötpaste nehme. Ich habe einfach das Gefühl, die Lötung mit der Paste nicht richtig kontrollieren zu können. Man sieht meines Erachtens einfach nicht, wann das Lot wirklich geschmolzen ist und hält meistens länger als nötig drauf. Dann verbrennt das Lötwasser und das war's. Aber das ist meine persönliche Erfahrung.

Ich lege den flachen Streifen Lötzinn nun auf die Tür, die Zierleiste drauf und erwärme den Bereich von der Innenseite her vorsichtig, bis die Zierleiste in das schmelzende Lot absinkt. Mit der Pinzette kann man das dünne Teil leicht andrücken. Den Fensterrahmen mit den Gitterstäben lege ich dann von innen auf und hefte ihn nur an den vier Ecken an. Unbedingt vermeiden, die Flamme auf die Gitterstäbe zu richten! Jetzt noch die Türklinke in die bereits vorhanden Bohrung einlegen und ebenfalls festlöten, dann ist die Tür fertig! Damit ist dieser Abschnitt beendet. Als nächstes sind die dünnen Zierleisten auf den Wagenseiten und die filigranen Fensterrahmen dran.

28. April 2020 Zierleiste und Fensterrahmen

Hallo zusammen,

weiter geht es mit der Zierleiste und den Fensterrahmen. Diese Teile sind sehr dünn, erhalten aber eine sehr gute Führung durch die eingeätzte Mulde in der Seitenwand. Diese Teile löte ich erst jetzt an den Wagenkasten, weil diese durch die geringe Masse wenig Hitzeeinsatz brauchen. Man könnte diese Teile auch bereits festlöten, bevor man den Wagenkasten zusammenbaut, dort entwickelt sich aber teilweise sehr hohe Temperatur. Das kann aber jeder so machen, wie er meint.

Das folgende Bild zeigt Seitenwand und Zierleiste vor dem Einlöten:

Zum Festlöten der Zierleiste habe ich wieder meine "Lot flachdrücken und in der Mitte teilen" Methode verwendet. Auch hier habe ich wie bereits beim Dach mit dem Festlöten an den Stegen zwischen den Fenstern von der Mitte aus begonnen. Aufgrund der Länge und der geringen Dicke der Zierleiste muss man das Lot hier bereits vorher einlegen und dann die Zierleiste darauf platzieren.

Das vollständige Verlöten auch unter den Fenstern kann hier entfallen, weil dies beim Festlöten der dünnen Fensterrahmen ohnehin passiert. Im Ergebnis reicht die Menge Lötzinn vollkommen aus und es gibt keine großen Rückstände außerhalb der Lötstelle:

Jetzt zum kniffligen Teil: Das Festlöten der dünnen Fensterrahmen. Diese geben der Seitenwand zusätzliche Struktur. Es sind mehr Fensterrahmen im Ätzrahmen enthalten, als man tatsächlich braucht. Das gibt Sicherheit!

Die Fensterrahmen verbiegen sich sehr leicht, daher zwicke ich immer nur den Rahmen aus der Ätzplatte, den ich gerade brauche. Die Bearbeitung des Ätzgrats erübrigt sich aus dem selben Grund. Es genügt, die Teile an den zwei Festpunkten mit einem scharfen Seitenschneider auszuschneiden und diese beiden Stellen vorsichtig mit einer Nagelfeile zu glätten, falls notwendig. Hier eine Detailansicht:

Zuerst trage ich Lötwasser auf den Rahmen auf. Dann lege ich flachgedrückte Lötzinn-Streifen auf jede der vier Seiten des Fensterrahmens, ungefähr halb so lang wie die Rahmenseite. Anfangs habe ich noch die mittig geteilten Streifen aufgelegt, das ist jedoch nicht nötig. Dann nehme ich den Rahmen mit der Pinzette auf fixiere ihn mit dem Finger zum Ablegen an der linken unteren Ecke und richte ihn nochmal mit der Pinzette aus, falls notwendig.

Gelötet wird zuerst am Rahmen unten und dann der Reihe nach im Uhrzeigersinn. Immer mit der Pinzette ein bisschen nachdrücken, damit sich das Lot richtig verteilt. Erwärmt wird - ihr ahnt es sicher schon - von innen. Die Flamme mit wenig Luftzufuhr weich einstellen. Wenn man einmal um den Rahmen rum ist, sollte das so aussehen:

Noch mal von der Seite gesehen:

Es ist von Vorteil, wenn man beim Einlöten der Fensterrahmen jeweils links und rechts vom jeweiligen Fenster die Zierleiste mit zwei Haarklammern festhält. Die ganze Prozedur hat bei mir für eine Seite mit sechs Fenstern ca. 45 min inklusive Versäuberung der Lötstellen mit Stichel und Glasfaserstift gedauert. Die Zeit muss man sich nehmen! Damit sind auch diese filigranen Teile am Wagenkasten befestigt. Nun habe ich noch die Dachstützen wie beim Pwl02 festgelötet:

Im nächsten Bericht wird das Dach durch die Lüfter, die Aufstiegsleiter, Griffstange und Schlussscheibenhalter komplettiert.

28. April 2020 Diskurs zum Thema Bauteilkühlung aufgrund Zuschrift von M. Schumacher

Hallo Michael,

erst mal vielen Dank für Deinen Vorschlag mit Küchenkrepp und Pipette zum Dosieren der "Kühlflüssigkeit". Das geht sicher besser und trockener als die mir bekannte Version mit nasser Watte. Das gab immer 'ne nasse Werkbank! Das probier ich demnächst auch mal aus. Die Kühlung mit Metallstücken kommt halt von "Einmal Metaller - immer Metaller!"

Nur der Vollständigkeit halber: Es gibt da noch etwas Härteres, das habe ich aber für unsere Filigran-Lötungen noch nie verwendet:

Das wäre eine Möglichkeit, wenn man den Wagenkasten hartlöten würde. Ebenso hat man zu tun, das Zeug dann von unseren kleinen Teilen wieder wegzuwaschen.

Das mit dem Plattdrücken des Lötzinns mache ich nur, wenn ich so schmale Teile wie die Zierleiste auflegen will. Damit hoffe ich das Ausbreiten des Lötzinns außerhalb der eigentlichen Lötstelle zu begrenzen/verhindern. Auseinander schneiden tu ich es auch nur, wenn die Lötstelle recht schmal ist. Der Aufwand ist schon ein bisschen hoch, drum habe ich auch nach dem zweiten Fensterrahmen damit aufgehört. Es ging auch so.

Es tut gut, auch mal eine Wortmeldung zu erhalten um zu sehen, ob das was man schreibt auch interessant für andere ist und wie hier andere Möglichkeiten zum Löten erfährt.

Kommentar schreiben