Für meine Lokalbahnwagen habe ich für die Beleuchtung und Stromabnahme eine integrierte Platine entwickelt, die im Wagenboden verschwindet. Sie soll die jeweiligen Vorwiderstände für die Beleuchtungsdioden, 2-polige Miniatur-Steckbuchsen für jede dieser Verbindungen, eine 8-polige Decoderschnittstelle und die vier Aufnahmepunkte für die Stromabnahme von den Rädern beinhalten.

Die Platinengröße entspricht der Größe der Bodenplatte -1 mm auf allen Seiten. Nun müssen die verschiedenen Anschlüsse maßlich auf der Platine lokalisiert werden. Das Platinenlayout habe ich mit CorelDraw gezeichnet. Ich weiß - es gibt im Fusion360 die Möglichkeit Platinenlayouts zu entwickeln, es geht mir persönlich im 2D Bereich mit CorelDraw viel schneller und für diese recht unkomplizierten Layouts reicht das auch völlig.

´

Dies ist die Rückseite der Platine mit den Leiterbahnen. Zusätzlich zu den Leiterbahnen habe ich auch noch die Bedeutung der einzelnen Anschlüsse für die Verbindungen zum Decoder eingetragen. Diese münden alle in der 8-poligen Schnittstelle rechts unten auf der Platine. Für die 2-poligen Miniaturbuchsen geht das relativ knapp zu, es hat sich aber später als machbar herausgestellt.

Das Layout stand nun fest, der nächste Schritt wäre eigentlich die Datei für die Platine zu einem Repro-Shop zu bringen und als Film auszudrucken. Da ich aber noch nicht wusste, ob die Platine so auch funktioniert, habe ich nach einem Verfahren gesucht, das ich auch zu Hause machen kann. Fündig wurde ich auf der Homepage von Thomas Pfeifer, http://thomaspfeifer.net/platinen_aetzen.htm der dort das Lasertransfer-Verfahren beschreibt. Das wollte ich mal ausprobieren. Was braucht man dazu?

- Einen Laserdrucker (ich verwende einen HP Laser 107)

- Ein Blatt Papier als Tonerträger (ich verwende glänzendes Fotopapier, nicht zu dick)

- Aceton zur Reinigung der Platine

- Eine einseitig kupferkaschierte Platine (ich verwende Epoxy-Platinen mit 1 mm Stärke, Reichelt Elektronik)

- Ein Bügeleisen

- Das Ätzmittel (Natriumpersulfat, gibt es als Pulver zum Mischen mit Wasser z.B. bei Reichelt Elektronik)

- Eine Wanne aus säurebeständigem Kunststoff oder besser eine Ätzküvette mit Heizung und Luftzufuhr mit Aquarium-Luftpumpe zur besseren Zirkulation des Ätzmittels

- Eine Flasche aus Glas oder Kunststoff zur Lagerung des flüssigen Ätzmittels nach der Verwendung

- Gummihandschuhe und Schutzbrille (falls mal was daneben geht)

- Badreiniger (z.B. ANTIKAL zur Entfernung des Trägerpapiers)

Das Layout wird 1:1 mit einem Laserdrucker (bei mir: HP Laser107) auf einem speziellen Papier ausgedruckt. Nach ein paar Versuchen auch mit Katalogseiten habe ich Fotopapier verwendet, das gibt einen scharfen Rand und der Toner überträgt sich besser. Nun die Platine mit Aceton absolut fettfrei machen und das ausgedruckte Layout mit der bedruckten Seite auf die Kupferschicht auflegen. Ich habe das Layout auf jeder Seite der Platine mit Tesafilm fixiert, damit es nicht verrutscht.

Jetzt die Platine auf eine Leinen- oder Baumwollunterlage aufs Bügelbrett legen, eine Lage Tuch drauflegen und dann mit dem Bügeleisen drei Minuten quer, 3 Minuten längs und zum Schluss noch 1 Minute drauf liegen lassen.

So wird der Toner auf dem Papier wieder flüssig und auf die Platine transferiert. Eine kurze vorsichtige Kontrolle an einer Ecke zeigt, ob das Papier fest auf der Platine klebt. Damit ist die Beschichtung fertig.

Nun muss das Papier aufgelöst werden. Dies geht am einfachsten, wenn man das Papier mit einem Badreiniger wie ANTIKAL einsprüht und das Ganze 5 Minuten einwirken lässt. Bei Fotopapier dauert es etwas länger. Dann kann man das Trägerpapier vorsichtig abrubbeln und das Layout bleibt auf der Platine. Sollte das Layout nicht vollständig übertragen worden sein, dann einfach mit Aceton wieder entfernen und noch mal versuchen!

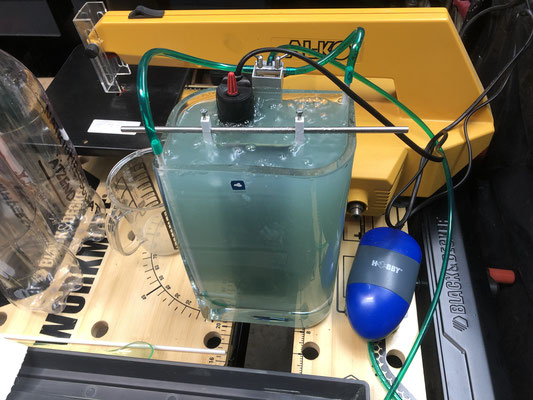

Die Platine ist jetzt zum Ätzen bereit. Als Ätzmittel benutze ich Natriumpersulfat. Das ist klar wie Wasser und macht keine Flecken wie z.B. Eisen-III-Chlorid, das ich vor Jahren hergenommen habe. Meine "Ätzmaschine" besteht aus einer Glasvase, der Aquariumheizung, der Aquarium-Luftpumpe mit Luftschlauch zum Vasenboden und einem Halter aus einem VA-Rundstab und Evergreen-Vierkantstäben, zwischen denen man die Platine einklemmen kann. Das linke Bild zeigt die Vorrichtung im leeren Zustand, rechts "in Action".

Mit dieser Ausrüstung dauert es bei 35 Grad Celsius Badtemperatur keine 2-3 Minuten und die ungeschützte Kupferschicht ist weg! Wenn man das nicht so oft macht, tut es auch eine Entwickler-Wanne, man muss aber dann das Ätzbad manuell bewegen, damit die Kupferschicht gleichmäßig abgetragen wird und es dauert etwas länger.Ich fülle dann die Ätzflüssigkeit mit einem Trichter wieder in Kunststoffflaschen. Tipp: Beim Befüllen der Flaschen oben noch ca. 10 cm Platz lassen, damit sich kein Druck aufbaut, der die Flasche zum Platzen bringen kann. Lieber noch eine Flasche füllen!

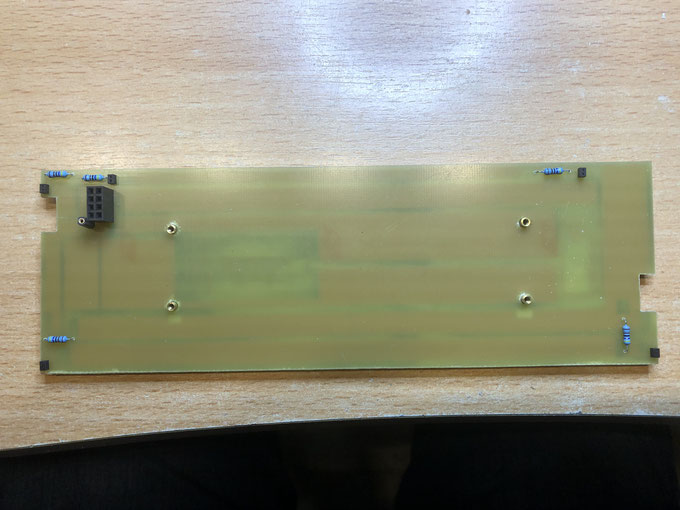

Die fertige Platine sieht dann so aus:

Jetzt kann man den Schutzlack mit Aceton entfernen. Mein Tipp: Zieht unbedingt Gummihandschuhe an, sonst habt ihr zu tun die Sauerei von den Händen zu bekommen!

Die Platine ist damit fertig zum Bohren der Einstecklöcher für die Widerstände, 2-polige Buchsen und der NEM Schnittstelle. Das Anlöten dieser Teile ist dann kein Problem mehr, man sollte aber eine sehr dünne Lötspitze verwenden bzw. einen SMD-Lötkolben. Damit ist das Kapitel "Lasertransfer-Verfahren" abgeschlossen und die Platine kann eingebaut werden. Hier noch die einbaufertige Platine von oben:

Kommentar schreiben